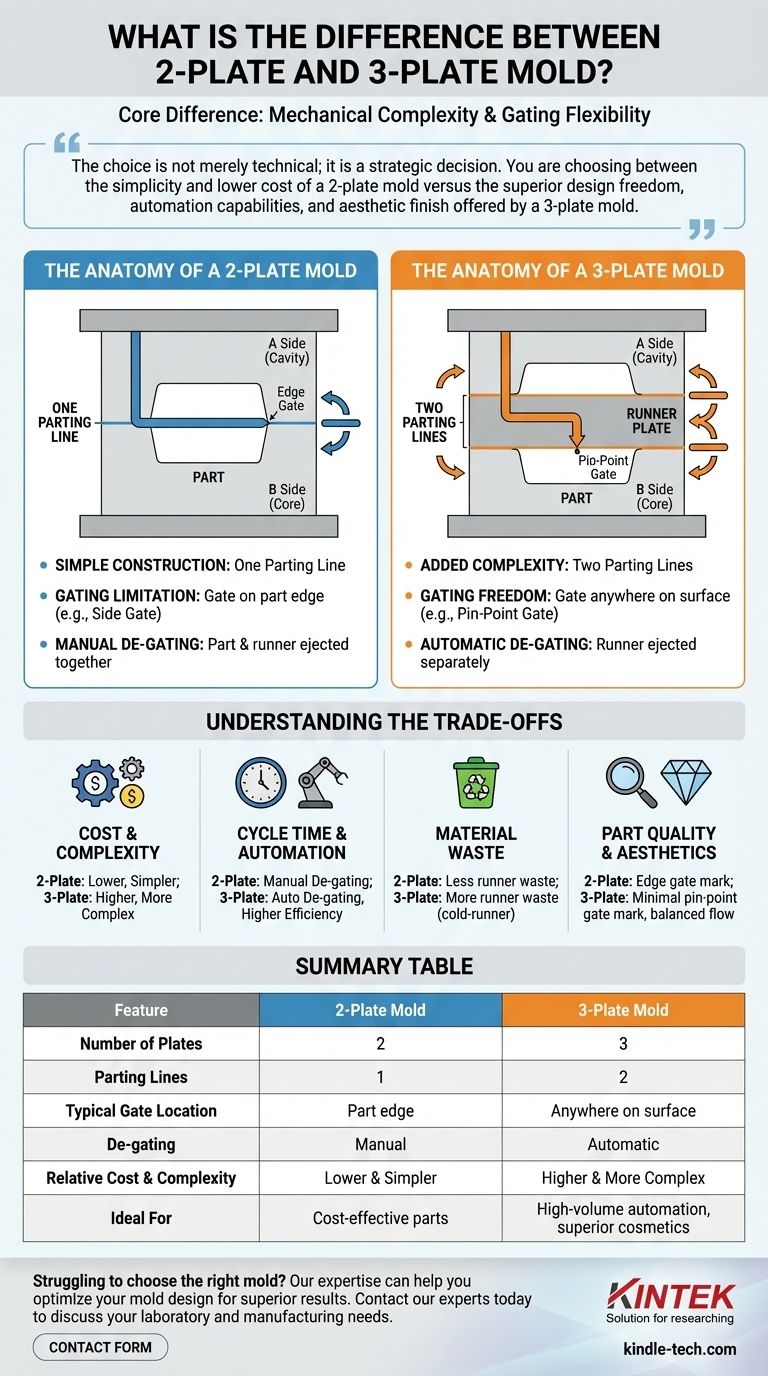

本質的に、2プレート金型と3プレート射出成形金型の違いは、その機械的な複雑さにあり、これは溶融プラスチックが部品に注入される場所(「ゲート」として知られる概念)を直接決定します。2プレート金型はよりシンプルで、通常は部品の端にゲートがありますが、より複雑な3プレート金型は3番目のプレートを追加してプラスチックの別の経路を作成し、部品表面のほぼどこにでもゲートを配置できるようにします。

この選択は単なる技術的なものではなく、戦略的な決定です。2プレート金型のシンプルさと低コストを選ぶか、3プレート金型が提供する優れた設計の自由度、自動化機能、美的仕上がりを選ぶか、ということです。

2プレート金型の構造

2プレート金型は、最も一般的でシンプルな射出成形金型構造です。その設計はシンプルさによって定義されます。

シンプルな構造:1つのパーティングライン

2プレート金型は、「A」側(キャビティ)と「B」側(コア)の2つの主要なセクションで構成されており、これらは単一の平面で接します。この接合点をパーティングラインと呼びます。

金型が開くと、この1つのパーティングラインでのみ分離し、完成した部品とその付属のランナーシステムを排出します。

ゲートとランナーの制限

2プレート金型では、ランナー(機械ノズルから部品にプラスチックを輸送するチャネル)は、部品自体と同じパーティングライン上に存在する必要があります。

この構造上の制約により、ゲート(プラスチックが部品キャビティに入る小さな開口部)は部品の周囲に配置されなければなりません。これにより、エッジゲートやサイドゲートなどの一般的なゲートタイプが使用されます。

手動でのデゲート要件

部品とランナーは同じ平面で成形され、パーティングラインで接続されているため、単一のユニットとして排出されます。これにより、ランナーを完成した部品から分離するための二次作業(多くの場合手動)が必要になります。

3プレート金型の構造

3プレート金型は、上部クランププレートとキャビティプレートの間に「ランナープレート」を導入し、大きな利点のために複雑さを増しています。

複雑さの追加:2つのパーティングライン

3プレート金型の決定的な特徴は、2つのパーティングラインを使用することです。金型は2つの別々の段階で開きます。

まず、ランナーシステムを解放するための開口部が作成されます。次に、メインのパーティングラインで2番目の開口部が開き、完成した部品が排出されます。

ゲートの自由度の解放

この二重パーティング動作が鍵となります。ランナーシステムは部品とは別の平面上にあり、中央プレートを通過する「ドロップ」によって接続されています。

これにより、ゲートは部品表面のほぼどこにでも配置でき、端に限定されません。これにより、バランスの取れたプラスチックの流れや、ゲートマークを最小限に抑えたり隠したりする必要がある化粧品表面に理想的なピンポイントゲートの使用が可能になります。

設計による自動デゲート

3プレート金型が開くと、最初の動きで部品がピンポイントゲートから引き離され、接続が自動的にせん断されます。

ランナーシステムは部品とは別に排出されるため、手動でのデゲートプロセスは不要になります。これは、大量生産および自動化された生産にとって重要な利点です。

トレードオフの理解

これら2つの金型タイプを選択するには、コスト、品質、生産効率のバランスを取る必要があります。

コストと複雑さ

3プレート金型は、設計、製造、保守がより複雑です。追加のプレート、メカニズム、および必要な精度により、2プレート金型よりも初期費用が大幅に高くなります。

サイクルタイムと自動化

3プレート金型は、より複雑な開閉シーケンスを持つため、機械的なサイクルタイムがわずかに増加する可能性がありますが、自動デゲート機能により、多くの場合、正味の生産時間が短縮され、部品あたりの人件費が削減されます。

材料の無駄

コールドランナー構成では、3プレート金型は通常、より広範で複雑なランナーシステムを持ちます。これにより、サイクルあたりのプラスチックスクラップが増加し、材料価格によっては重要なコスト要因となる可能性があります。

部品の品質と美観

大きく平らな部品の場合、3プレート金型は中央ゲートを可能にし、より均一でバランスの取れたプラスチックの流れを促進します。これにより、反りなどの欠陥のリスクが大幅に減少します。小さなピンポイントゲートは、2プレート金型のエッジゲートよりも目立たない跡を残します。

設計に最適な選択をする

あなたの決定は、部品と生産目標の特定の要件によって左右されるべきです。

- コスト効率とシンプルさを最優先する場合:2プレート金型が標準的な選択肢です。特に、部品の端のゲートマークが許容され、生産量が完全な自動化を必要としない場合。

- 大型部品の部品品質を最優先する場合:3プレート金型は、バランスの取れた流れを確保し、反りを防ぐために中央ゲートが必要な大型で平らな部品に優れています。

- 外観と自動化を最優先する場合:3プレート金型が最適な選択肢です。そのピンポイントゲートは最小限の痕跡を残し、その自己せん断動作は大量生産の「無人」製造に理想的です。

この基本的な金型製造の違いを理解することで、プロジェクトの特定のコスト、品質、生産目標に合致する情報に基づいた設計および製造の決定を下すことができます。

まとめ表:

| 特徴 | 2プレート金型 | 3プレート金型 |

|---|---|---|

| プレート数 | 2 | 3 |

| パーティングライン | 1 | 2 |

| 一般的なゲート位置 | 部品の端(例:サイドゲート) | 部品表面のどこでも(例:ピンポイントゲート) |

| デゲート | 手動 | 自動 |

| 相対的なコストと複雑さ | 低く、シンプル | 高く、より複雑 |

| 理想的な用途 | 費用対効果の高い部品、シンプルな設計 | 大量自動化、優れた外観、大型で平らな部品 |

プラスチック部品に最適な金型選びでお困りですか? 2プレート金型と3プレート金型の選択は、プロジェクトのコスト、品質、生産速度にとって非常に重要です。KINTEKでは、試作から大量生産まで、射出成形プロセス全体をサポートするラボ機器と消耗品の提供を専門としています。当社の専門知識は、優れた結果を得るための金型設計の最適化に役立ちます。当社の専門家にご連絡ください。今すぐお問い合わせください。お客様のラボおよび製造ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボ用等方圧プレス金型

- 製薬、化粧品、食品の研究開発向け高性能ラボ用ホモジナイザー

- 産業用高純度チタン箔・シート

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー