ボールミル法の主な利点は、そのシンプルさと低コストにあり、粒子径を縮小するための非常に利用しやすい技術となっています。これは、物理的な力を使用して材料を改質する純粋な機械的プロセスであり、特定の用途のために結晶欠陥のような構造変化を意図的に導入するためにも利用できます。

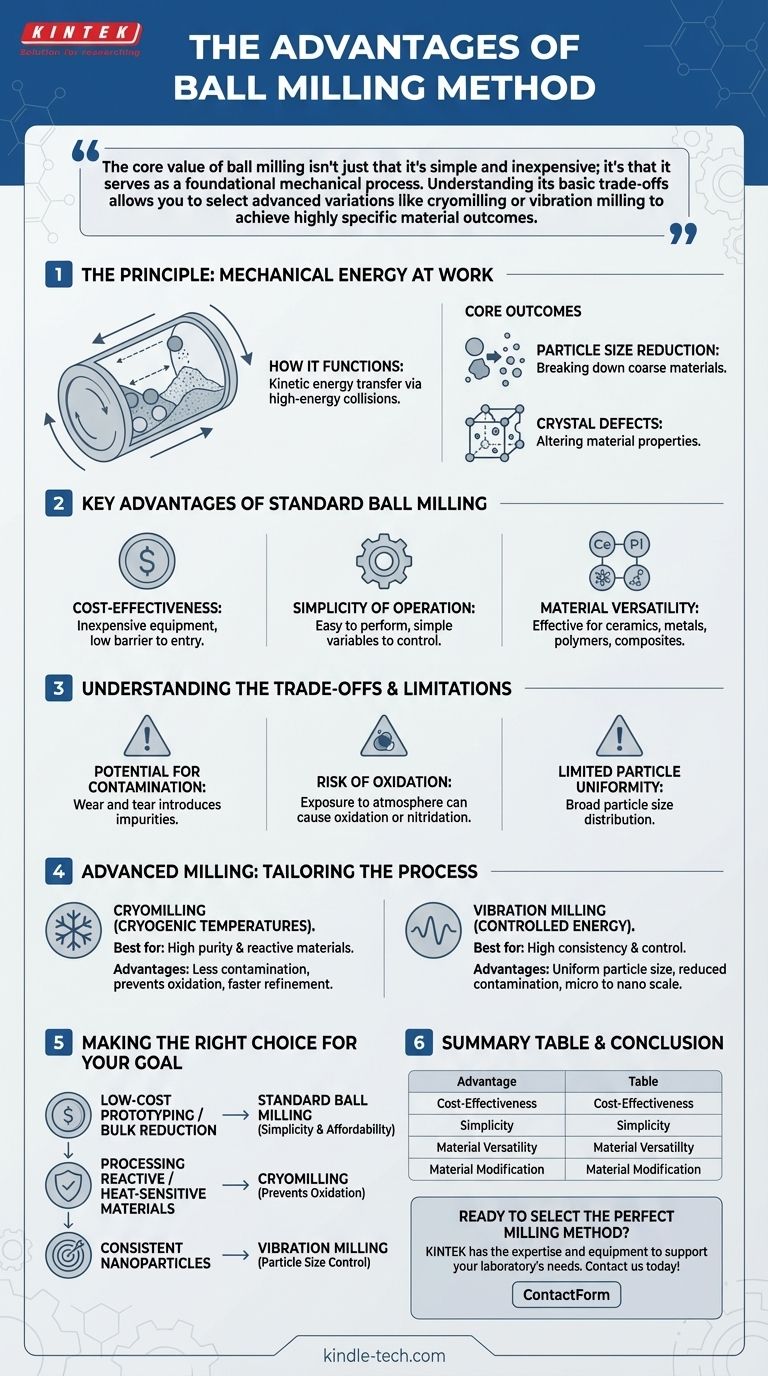

ボールミルの核心的な価値は、単にシンプルで安価であるというだけでなく、それが基礎的な機械的プロセスとして機能する点にあります。その基本的なトレードオフを理解することで、極めて特定の材料結果を達成するために、クライオミリングや振動ミリングのような高度なバリエーションを選択することができます。

原理:機械的エネルギーの働き

機能の仕組み

ボールミルは、運動エネルギーの直接的な伝達によってすべての構造的および化学的変化が生じる機械的プロセスです。粉砕媒体(ボール)と一緒に容器に入れられた材料は、容器が回転するにつれて高エネルギーの衝突を受けます。

主な結果

この繰り返される衝撃とせん断力は、主に粒子径の縮小をもたらし、粗い材料をより細かい粉末に分解します。二次的で、しばしば望ましい結果は、材料の電子的または触媒的特性を変化させることができる結晶欠陥の生成です。

標準ボールミルの主な利点

費用対効果

基本的なボールミルに必要な装置は、より洗練された材料加工技術と比較して、比較的安価でシンプルです。これにより、研究や小規模生産への参入障壁が低くなります。

操作のシンプルさ

この方法は、広範な専門的な訓練を必要とせずに簡単に実行できます。ミリング時間、速度、ボール対粉末比という主要な変数は、簡単に制御および調整できます。

材料の汎用性

ボールミルは、非常に広範囲の材料に適用できます。セラミックスや金属のような硬い物質だけでなく、ポリマーや複合材料のような柔らかい材料の粉砕にも効果的です。

トレードオフと限界の理解

汚染の可能性

標準ボールミルの大きな欠点の1つは、汚染のリスクです。ミリングボールと容器壁の摩耗により、サンプル材料に不純物が混入する可能性があります。

酸化のリスク

このプロセスは熱を発生させ、新鮮で未酸化の表面をバイアル内の大気に継続的に曝す可能性があります。これにより、特に反応性の高い材料の場合、望ましくない酸化または窒化につながる可能性があります。

粒子均一性の制限

サイズ縮小には効果的ですが、標準ボールミルは広い粒子サイズ分布を生み出す可能性があります。非常に均一で狭い分布を達成するには、より高度な技術が必要になることがよくあります。

高度なミリング:ニーズに合わせたプロセスの調整

高純度および反応性材料の場合:クライオミリング

クライオミリングは、極低温(-150°C以下)で行われるボールミルの特殊な形式です。これにより、デリケートな用途に明確な利点がもたらされます。

極度の低温により材料はより脆くなり、より迅速な精製とミリングツールからの汚染の低減につながります。また、酸化を防ぐ不活性環境も作り出します。

高い一貫性と制御の場合:振動ミリング

振動ミリングは、より効率的で均一な粒子径縮小を提供します。密閉された容器と制御された振動エネルギーを使用することで、より一貫した最終製品を保証します。

この方法は、外部からの汚染を大幅に削減し、優れた制御を提供し、マイクロメートルからナノメートルスケールの粒子を生成することができます。

目標に合った適切な選択をする

適切なミリング技術を選択するには、材料と望ましい最終状態を明確に理解する必要があります。

- 低コストのプロトタイピングや大量のサイズ縮小が主な焦点の場合:標準ボールミルは、シンプルさと手頃な価格の比類のない組み合わせを提供します。

- 反応性金属や熱に敏感なポリマーの処理が主な焦点の場合:酸化を防ぎ、材料の完全性を維持するには、クライオミリングが優れた選択肢です。

- 高度な用途向けに非常に一貫したナノ粒子を製造することが主な焦点の場合:振動ミリングは、粒子サイズ分布と純度に対する必要な制御を提供します。

最終的に、適切なミリング方法を選択することは、プロジェクトの特定の要求にツールを合わせることです。

要約表:

| 利点 | 説明 |

|---|---|

| 費用対効果 | 安価な装置により、研究や小規模生産への参入障壁が低くなります。 |

| シンプルさ | 操作が簡単で、制御する変数がシンプル(時間、速度、ボール対粉末比)。 |

| 材料の汎用性 | 硬いセラミックス/金属から柔らかいポリマー/複合材料まで、幅広い材料に効果的です。 |

| 材料改質 | 機械的エネルギーにより、結晶欠陥を生成して電子的または触媒的特性を変化させることができます。 |

あなたのプロジェクトに最適なミリング方法を選択する準備はできましたか?

標準ボールミルによるシンプルな粒子径縮小、クライオミリングによる反応性材料の処理、または振動ミリングによる高い一貫性の達成が目標であるかどうかにかかわらず、KINTEKはお客様の研究所のニーズをサポートするための専門知識と設備を備えています。

特定の材料と用途の要件について話し合うために、以下のフォームを使用して今すぐお問い合わせください。当社の専門家が、適切な実験装置ソリューションで優れた結果を達成するお手伝いをいたします。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)