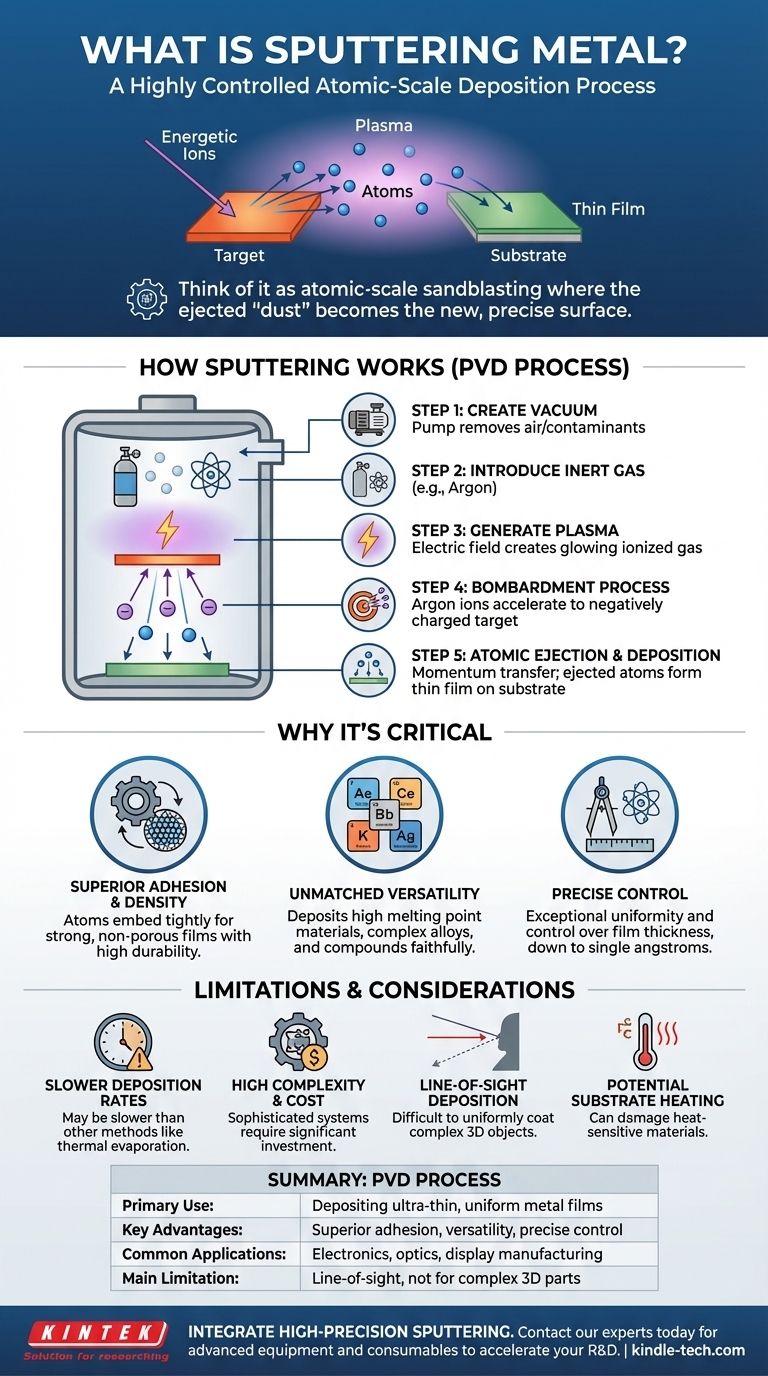

本質的に、スパッタリングは、金属の超薄層を表面に堆積させるための高度に制御されたプロセスです。これは、真空中でエネルギーを持つイオンで「ターゲット」と呼ばれる源材料を爆撃することにより、その原子を叩き出して移動させることで機能します。これらの叩き出された原子は基板(シリコンウェハ、ガラス、プラスチックなど)に到達し凝縮して、均一で高品質な薄膜を形成します。

スパッタリングは、塗装やメッキとして理解するよりも、放出された「粉塵」が新しい表面になるような、原子スケールのサンドブラストの一種として理解するのが最適です。この物理プロセスにより、エンジニアや科学者は膜の厚さ、純度、密度を正確に制御でき、高性能な現代のエレクトロニクス製造に不可欠となっています。

スパッタリングの仕組み:プラズマから薄膜まで

スパッタリングは物理気相成長(PVD)の一種です。最終的な膜の純度を確保するため、プロセス全体が密閉された低圧の真空チャンバー内で行われます。

ステップ1:真空の作成

まず、チャンバー内を高度な真空状態にします。これにより、金属膜を汚染したりプロセスを妨害したりする可能性のある空気やその他の粒子が除去されます。

ステップ2:不活性ガスの導入

次に、少量で精密に制御された量の不活性ガス、通常はアルゴン(Ar)がチャンバーに導入されます。このガスは反応性がなく、金属と化学的に結合することはありません。

ステップ3:プラズマの生成

チャンバー内に強力な電場が印加されます。この電場がアルゴンガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取り、プラズマとして知られる光るイオン化ガスを生成します。このプラズマは、正に帯電したアルゴンイオンと自由電子の混合物です。

ステップ4:衝突プロセス

堆積させる金属(ターゲットと呼ばれる)には、強い負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、負に帯電したターゲットに自然に引き寄せられ、大きな力でその表面に衝突します。

ステップ5:原子の放出と堆積

各衝突は純粋な運動量伝達イベントです。高速で移動するキューボール(アルゴンイオン)がビリヤードボールのラック(ターゲットの金属原子)に衝突する様子を想像してください。この衝撃には、ターゲット材料から個々の原子を完全に叩き出すのに十分なエネルギーがあります。

これらの「スパッタリングされた」金属原子は、真空中で直進し、それらを遮るように戦略的に配置された基板に衝突します。原子が一つずつ基板上に積み重なり、薄く、高密度で、非常に均一な膜を形成します。

スパッタリングが重要な技術である理由

スパッタリングは常に最速または最も安価な成膜方法ではありませんが、最終膜の品質と特性が最も重要視される場合に選択されます。

優れた膜密着性と密度

スパッタリングされた原子はかなりの運動エネルギーを持って基板に到達するため、表面にしっかりと埋め込まれます。これにより、非常に強力な密着性と、耐久性と性能に不可欠な高密度で非多孔質の構造を持つ膜が生成されます。

比類のない材料の多様性

材料を溶融させる熱蒸着とは異なり、スパッタリングは機械的なプロセスです。これは、タングステンやタンタルなどの融点が極めて高い材料や、複雑な合金や化合物の堆積に使用できることを意味します。合金ターゲットの組成は、堆積された膜に忠実に再現されます。

正確な制御と均一性

スパッタリングプロセスは、膜厚に対して優れた制御を提供し、多くの場合、1オングストロームレベル(原子の直径よりも小さい)まで可能です。ガス圧、電力、時間を注意深く管理することにより、エンジニアは建築用ガラスやフラットパネルディスプレイなどの非常に広い領域にわたって高度に均一な膜を製造できます。

トレードオフと制限の理解

強力である一方で、スパッタリングには特定の用途には不向きな欠点があります。

堆積速度の遅さ

一般的に、スパッタリングは熱蒸着などの他の方法よりも材料の堆積が遅くなります。速度が優先され、膜品質の重要度が低いアプリケーションでは、スパッタリングがボトルネックになる可能性があります。

高いシステム複雑性とコスト

スパッタリングシステムは洗練されており高価です。高真空ポンプ、強力な電源、複雑なガス処理、そして多くの場合、高度な冷却システムが必要です。これはかなりの設備投資となります。

直線的(ライン・オブ・サイト)な堆積

スパッタリングされた原子は、ターゲットから基板へ直線的に移動します。これにより、影になる領域や内面を持つ複雑な三次元物体を均一にコーティングすることが困難になります。

基板の加熱の可能性

凝縮する原子からのエネルギー伝達により、基板が加熱されることがあります。これは膜品質に有益な場合もありますが、特定のプラスチックや生物学的材料などの熱に弱い基板を損傷する可能性があります。

目標に応じた適切な選択

スパッタリングは不可欠なツールですが、その使用はプロジェクトの技術的な要求によって正当化される必要があります。

- 最優先事項が、高度なエレクトロニクスや光学用の高純度で高密度の膜である場合: スパッタリングは、半導体相互接続、反射防止コーティング、その他の高性能層を作成するための業界標準です。

- 最優先事項が、単純な金属の迅速かつ低コストなコーティングである場合: 熱蒸着は、プラスチックへの装飾用クロムメッキや反射板へのアルミニウムコーティングなどの用途では、より経済的な選択肢となることがよくあります。

- 最優先事項が、複雑な3D部品の均一なコーティングである場合: 原子層堆積(ALD)や化学気相成長(CVD)などの非直線的(非ライン・オブ・サイト)な方法を調査する必要があります。

結局のところ、スパッタリングの原理を理解することで、原子レベルから材料を構築するために必要な正確なツールを選択できるようになります。

要約表:

| 側面 | 要点 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 超薄で均一な金属膜の堆積 |

| 主な利点 | 優れた膜密着性、材料の多様性、正確な膜厚制御 |

| 一般的な用途 | 半導体相互接続、反射防止コーティング、ディスプレイ製造 |

| 主な制限 | 直線的な堆積であり、複雑な3D部品には最適ではない |

研究室のワークフローに高精度スパッタリングを統合する準備はできましたか?

KINTEKは、薄膜成膜のニーズすべてに対応する高度なラボ機器と消耗品を提供することに特化しています。次世代のエレクトロニクス、光学コーティング、特殊材料を開発しているかどうかにかかわらず、当社の専門知識とソリューションが優れた膜の品質、密着性、性能を保証します。

当社のスパッタリングシステムとサポートがお客様の研究開発をどのように加速できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 実験室用水平オートクレーブ蒸気滅菌器 ラボ用マイクロコンピューター滅菌器

- ラボ用卓上高速オートクレーブ滅菌器 20L 24L

- 真空コールドトラップ直接コールドトラップチラー

- ラボ用ポータブル高圧実験室オートクレーブ蒸気滅菌器