半導体製造において、スパッタリングは物理気相成長(PVD)の基本プロセスであり、原子レベルの精度で材料の超薄膜を作成するために使用されます。これは微視的なサンドブラスターのように機能し、ターゲットとして知られる供給材料が、プラズマからの高エネルギーイオンによって爆撃されます。この衝突により、ターゲットから原子が物理的に叩き出され、それらの原子は真空を通過してシリコンウェーハなどの基板上に堆積し、均一なコーティングを形成します。

スパッタリングは化学反応ではなく、原子スケールでの移動の物理プロセスです。励起されたイオンを使用して供給材料から原子を叩き出し、それらが移動して半導体ウェーハ上に正確で均一な薄膜を構築します。これはマイクロチップの回路を構築するための重要なステップです。

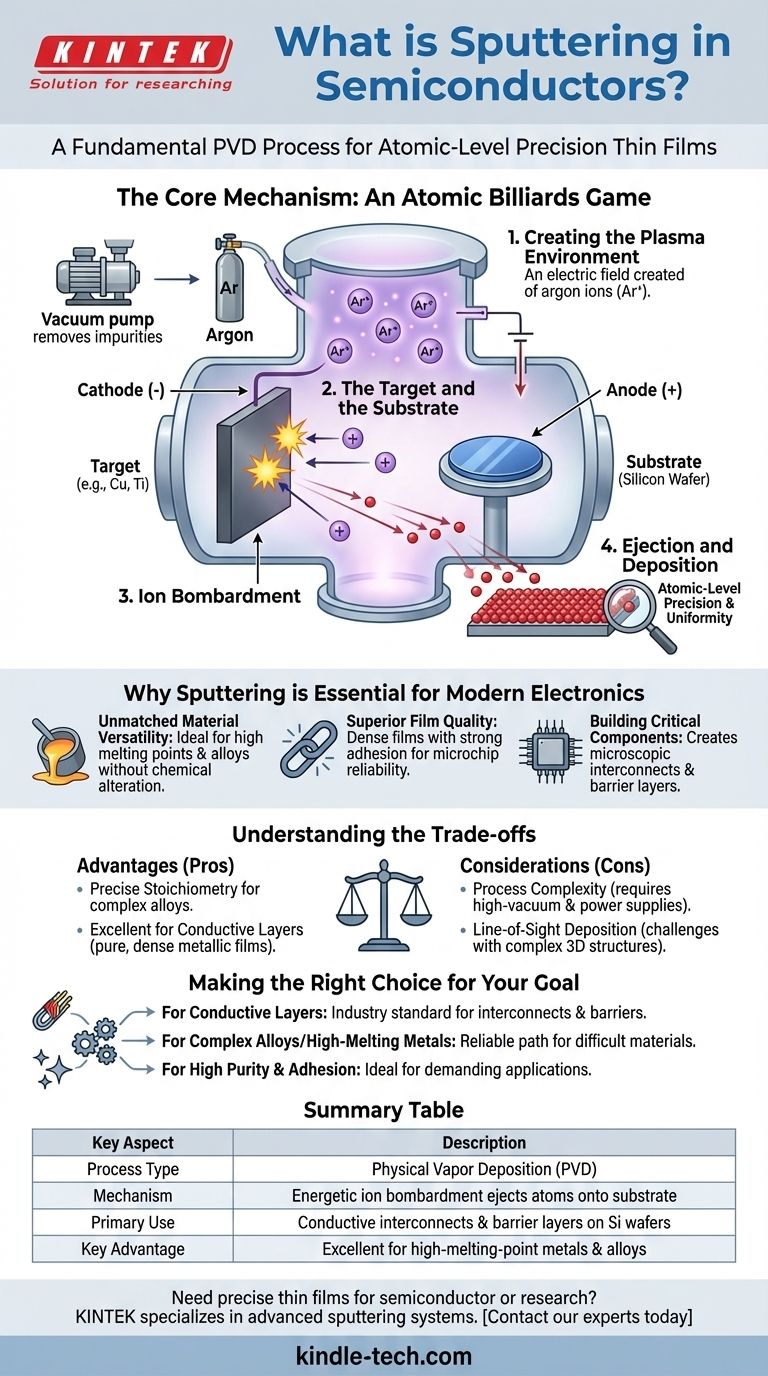

コアメカニズム:原子レベルのビリヤードゲーム

スパッタリングは高度に制御された真空チャンバー内で行われます。プロセス全体は、原子レベルでのビリヤードゲームのように、一連の物理現象として理解できます。

プラズマ環境の作成

まず、不純物を除去するためにチャンバーは超高真空に排気されます。次に、不活性ガス、最も一般的にはアルゴンが低圧で導入されます。電場が印加されると、アルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる輝くイオン化ガスが生成されます。

ターゲットと基板

チャンバー内には2つの主要なコンポーネントがあります。すなわちターゲットと基板です。ターゲットは堆積させたい純粋な材料(例:タンタル、銅、チタン)のスラブです。基板はコーティングされる対象物であり、半導体製造においては通常シリコンウェーハです。

イオンの衝突(ボンバーディング)

ターゲットには負の電荷(カソードとして機能)が与えられます。これにより、プラズマ中の正電荷を帯びたアルゴンイオンが引き寄せられ、加速してターゲット表面に非常に大きな力で衝突します。

原子の放出と堆積

この高エネルギーの衝撃により、ターゲット材料から原子が物理的に叩き出され、「スパッタ」されます。これらの放出された原子は様々な方向に飛び散り、最終的に基板のより冷たい表面に凝縮し、一度に原子を積み重ねて薄膜をゆっくりと形成します。

なぜスパッタリングが現代のエレクトロニクスに不可欠なのか

スパッタリングは多くの選択肢の中の一つというだけでなく、マイクロチップ内の特定の重要な層を作成するための最良の、あるいは唯一の方法であることがよくあります。その利点は、その物理的な性質に直接由来します。

比類のない材料の多様性

スパッタリングは原子を溶融または蒸発させるのではなく物理的に叩き出すため、極めて高い融点を持つ材料の堆積に理想的です。また、ターゲットから基板へ材料の化学組成を変えずに転送できるため、合金の堆積にも優れています。

優れた膜品質

スパッタリングされた原子は、かなりの運動エネルギーを持って基板に到達します。これにより、膜は非常に高密度になり、下層に強く密着するため、マイクロチップの信頼性にとって極めて重要です。

重要コンポーネントの構築

このプロセスは、集積回路の不可欠な部分を作成するために使用されます。これには、信号と電力を伝送する微細な金属配線(相互接続)や、異なる材料が混ざるのを防ぐバリア層が含まれます。

トレードオフの理解

あらゆるエンジニアリングプロセスと同様に、スパッタリングには特定の利点と考慮事項があり、化学気相成長(CVD)などの他のプロセスと比較して特定の用途に適しています。

利点:正確な化学量論

合金のような複雑な材料の場合、スパッタリングはターゲットの組成を基板上に忠実に再現します。これは、元素の正しい比率を維持するのに苦労する可能性のある化学的または熱的方法に対する大きな利点です。

利点:導電層に優れている

スパッタリングは、チップ上の配線を形成する金属層を堆積させるための主要な方法です。純粋で高密度で均一な金属膜を作成する能力は、この目的において比類がありません。

考慮事項:プロセスの複雑さ

スパッタリングシステムには、洗練された高真空ポンプと高電圧電源が必要です。これにより、装置とプロセスが他の代替手段よりも複雑になります。

考慮事項:指向性のある堆積

スパッタリングされた原子は比較的まっすぐな線で移動するため、プロセスは複雑な三次元構造を均一にコーティングするのに困難を伴うことがあります。背の高い構造によって生じる「影」は、トレンチや側壁での被覆が薄くなる原因となる可能性があります。

目標に合わせた適切な選択

スパッタリングは、堆積膜の物理的特性と純度が最も重要である場合に選択されます。その役割は、幅広い材料を扱う独自の能力によって定義されます。

- 導電層の堆積が主な焦点である場合: スパッタリングは、チップの配線を形成する金属相互接続層とバリア層を作成するための業界標準です。

- 複雑な合金や高融点金属の取り扱いが主な焦点である場合: スパッタリングは、熱的または化学的方法では堆積が難しい材料から薄膜を作成するための信頼できる手段を提供します。

- 高純度と強力な密着性が主な焦点である場合: スパッタリングの制御された真空環境とエネルギー的な性質は、極めてきれいで耐久性のある膜を必要とする用途に理想的です。

結局のところ、スパッタリングは、現代の集積回路の微細構造を構築するために必要な正確な物理的制御をエンジニアに提供する基礎的なツールなのです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| メカニズム | 励起されたイオンがターゲットを衝突させ、原子を放出し、それが基板上に堆積する |

| 主な用途 | シリコンウェーハ上の導電性相互接続層とバリア層の作成 |

| 主な利点 | 高融点金属および合金に優れ、膜の密着性が強い |

| 主な考慮事項 | 指向性のある堆積により、複雑な3D構造のコーティングが困難になる可能性がある |

半導体または研究用途のために、正確で高品質な薄膜の堆積が必要ですか? KINTEKは、材料堆積の特定のニーズを満たすためのスパッタリングシステムを含む高度なラボ機器を専門としています。当社の専門知識により、信頼性の高い高性能な層を作成するための適切なソリューションが得られます。当社の専門家に今すぐお問い合わせいただき、お客様の研究所の目標をどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 超合金CVDコーティングにおける基板加熱の役割とは?精密な微細構造と優れた密着性を解き明かす

- CVD炉の加熱システムは、触媒の前処理にどのように役立ちますか?鋼鉄上でのグラフェン合成の最適化

- 絶縁薄膜の成膜にはどの方法が使用されますか?アプリケーションに最適な技術を選択する

- スパッタリングの長所と短所とは? 膜品質、速度、コストのバランス

- 合成ダイヤモンドの生成に必要な圧力は?HPHT法とCVD法の解説

- 堆積中に発生するプロセス誘発損傷の種類とは? 先端薄膜作製におけるリスクの克服

- 高精度カーボン加熱ブロックは、AACVDリアクターにおける階層構造の形成にどのように貢献しますか?

- 化学気相成長法(CVD)の仕組みとは?高性能薄膜成長のためのガイド