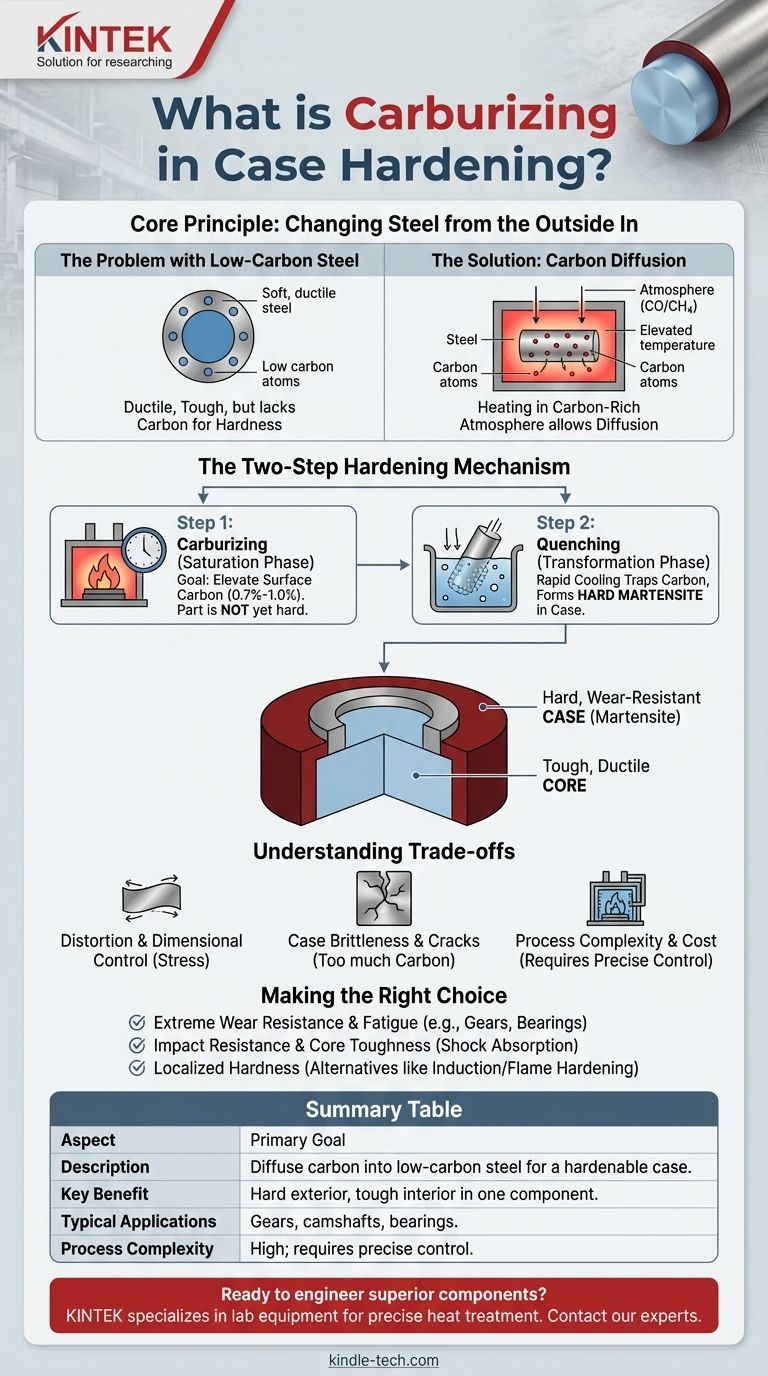

冶金学において、浸炭(Carburizing)は、低炭素鋼部品の表面に炭素を拡散させるために使用される熱処理プロセスです。これはほとんどの浸炭焼入れ(ケース硬化)手順の基礎となるステップであり、炭素含有量の高い表面層を作成します。このリッチ化された表面は、その後の焼入れによって硬化させることができ、非常に硬く耐摩耗性のある外面と、靭性があり延性のある内部を持つ最終製品が得られます。

浸炭処理だけでは鋼は硬くなりません。むしろ、表面の化学組成を変化させ、硬化する「可能性」を持つ「ケース(浸炭層)」を作成します。最終的な硬度は、その後の焼入れと呼ばれる急冷プロセスでのみ達成されます。

核心原理:鋼を外側から内側へ変化させる

浸炭は、材料工学における根本的な問題、すなわち硬度と靭性のトレードオフを解決します。表面のみを選択的に改質することにより、2種類の異なる鋼の最良の特性を持つ複合材料を作成します。

低炭素鋼の問題点

低炭素鋼(通常炭素含有量0.3%未満)は、その延性、靭性、優れた成形性で評価されています。しかし、熱処理によって大幅に硬化させるのに十分な炭素がありません。高い耐摩耗性に必要な硬いマルテンサイト組織を形成することができません。

解決策:炭素拡散

浸炭は、低炭素鋼部品を制御された炭素豊富な雰囲気中で加熱することにより、この限界を克服します。高温(通常1550〜1750°Fまたは840〜950°C)では、鋼の結晶構造が開き、周囲の雰囲気からの炭素原子が表面に移動、すなわち拡散できるようになります。

ケース深さの制御

この炭素リッチ層の深さは、ケース深さ(case depth)として知られ、重要な設計パラメータです。これは主に温度と時間の2つの要因によって制御されます。温度が高く、暴露時間が長いほど、炭素は材料の奥深くまで浸透します。

2段階の硬化メカニズム

最終的な所望の特性を得るには、明確な2段階のプロセスが必要です。浸炭を完全な硬化プロセスと誤解することはよくある間違いです。

ステップ1:浸炭(飽和フェーズ)

これは拡散段階です。鋼部品は、一酸化炭素(CO)やメタン(CH4)などの炭素源を含む雰囲気中で高温に「保持」されます。目標は、表面の炭素含有量を目標レベル(多くの場合0.7%から1.0%の間)に上げることです。このステップの後、部品の組成は異なりますが、まだ硬くはありません。

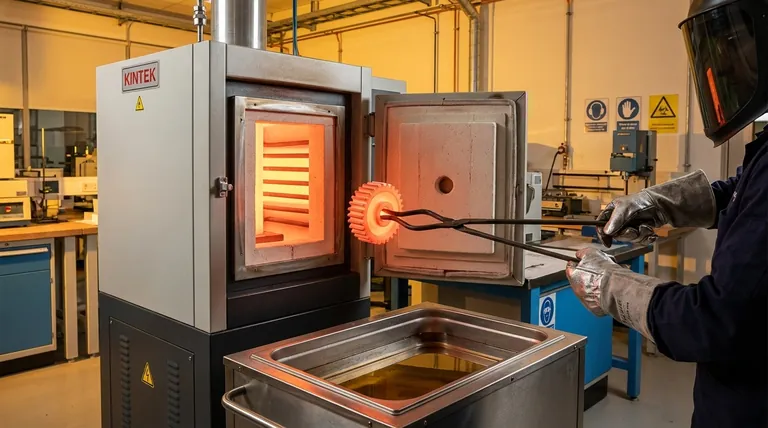

ステップ2:焼入れ(変態フェーズ)

浸炭直後、または別個の再加熱ステップの後、部品は急速に冷却、すなわち焼入れされます。通常は油、水、またはポリマー中で行われます。この急速な冷却により、拡散した炭素原子が鋼の結晶格子内に閉じ込められ、高炭素ケース内にマルテンサイトと呼ばれる非常に硬く脆い微細構造が強制的に形成されます。低炭素心部は有意なマルテンサイトを形成するのに十分な炭素がないため、柔らかく靭性が保たれます。

トレードオフの理解

浸炭は強力ですが、成功裏に適用するためには管理しなければならない固有の課題を伴う複雑なプロセスです。

歪みと寸法管理

加熱と急速な焼入れの激しい熱サイクルは、材料に大きな応力を導入します。これにより、部品が反ったり、収縮したり、膨張したりする可能性があり、厳密なプロセス管理と、厳しい公差を満たすための焼入れ後の研削または機械加工が必要になることがよくあります。

ケースの脆化と研削クラック

ケースの炭素含有量が高すぎたり、ケースが深すぎたりすると、表面が過度に脆くなり、負荷下や最終的な研削作業中に亀裂が入る可能性があります。最大の耐摩耗性を達成することと、十分な表面靭性を維持することの間には微妙なバランスがあります。

プロセスの複雑さとコスト

雰囲気浸炭は、雰囲気の炭素ポテンシャルを管理するために、正確な温度とガス組成制御を備えた洗練された炉設備を必要とします。この複雑さにより、特に少量生産の場合、誘導加熱などの単純な表面硬化法と比較して、よりコストのかかるプロセスとなります。

用途に合わせた適切な選択

浸炭の選択は、部品にかかる機械的要件に完全に依存します。

- 極度の耐摩耗性と疲労強度を最優先する場合: トランスミッションギア、カムシャフト、転がり軸受などの高負荷用途には、浸炭が優れた選択肢です。

- 耐衝撃性と心部靭性を最優先する場合: 靭性のある心部が内蔵されたショックアブソーバーとして機能するため、破断することなく突然の衝撃に耐える必要がある部品に最適です。

- 部品の形状が単純で、局所的な硬化のみが必要な場合: 誘導加熱や火炎焼入れなどの代替手段を検討してください。これらは特定の表面領域に対してより迅速かつ費用対効果が高い場合があります。

結局のところ、浸炭は、しばしば矛盾する2つの異なる機械的特性セットを提供する単一のコンポーネントを設計するための強力なツールです。

要約表:

| 側面 | 説明 |

|---|---|

| 主な目的 | 低炭素鋼の表面に炭素を拡散させ、硬化可能な「ケース」を作成する。 |

| 主な利点 | 単一の部品で、硬く耐摩耗性のある外面と、靭性があり延性のある内部を組み合わせる。 |

| 一般的な用途 | ギア、カムシャフト、ベアリング、高い表面硬度と疲労強度を必要とするその他の部品。 |

| プロセスの複雑さ | 高い。温度、時間、炭素豊富な雰囲気の正確な制御が必要。 |

優れた耐摩耗性と心部靭性を備えたコンポーネントの設計準備はできましたか?

KINTEKは、浸炭などの精密な熱処理プロセスに必要な高度なラボ機器と消耗品を提供することを専門としています。研究開発(R&D)であれ品質管理であれ、当社のソリューションは、お客様の用途が要求する正確な材料特性の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の冶金ニーズに対する当社のラボサポートについてご相談ください。

ビジュアルガイド