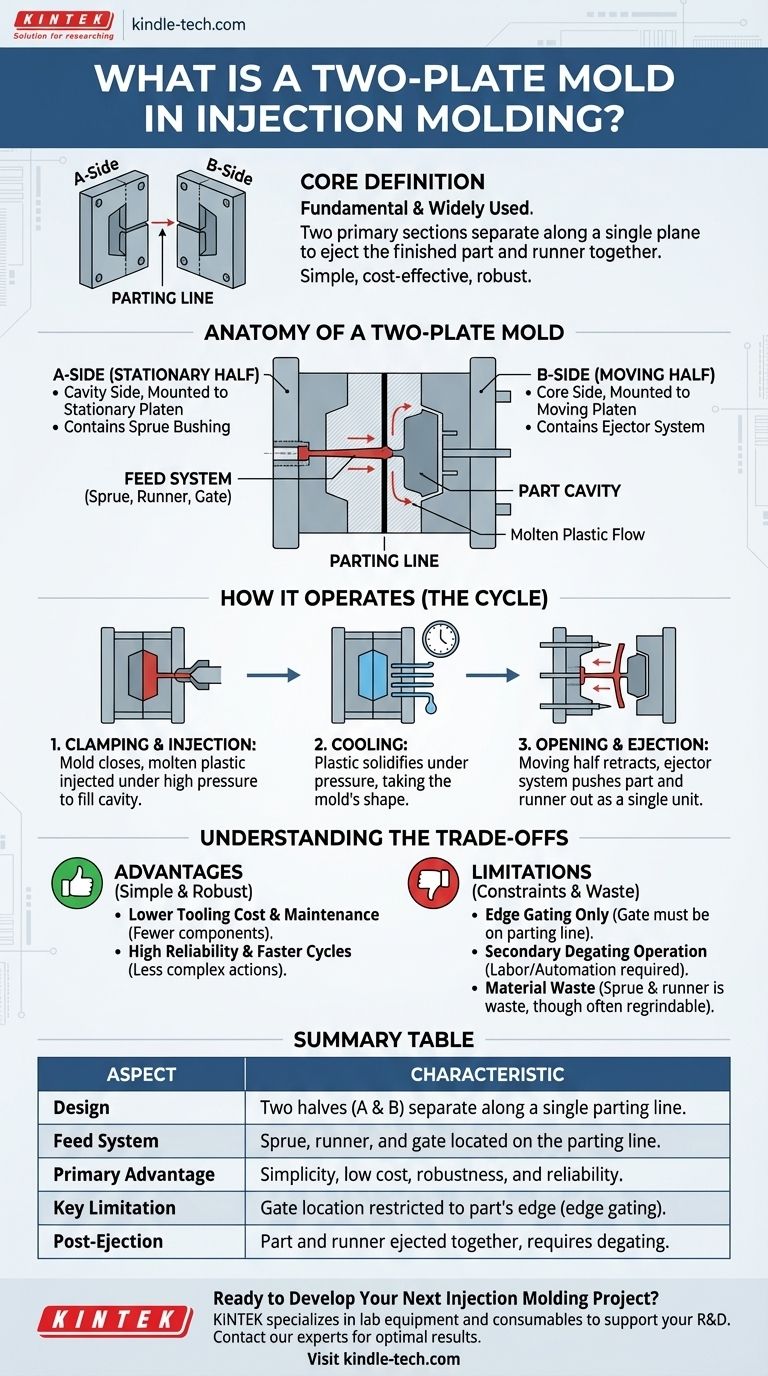

二板式金型は、射出成形において最も基本的で広く使用されている設計です。これは、A側とB側と呼ばれる2つの主要なセクションで構成されており、これらが結合して部品のキャビティを形成し、その後、パーティングラインとして知られる単一の平面に沿って分離し、完成した部品を排出します。

その核となるのは、二板式金型がそのシンプルさによって定義されていることです。部品とそのプラスチック供給システム(ランナー)がパーティングラインの同じ側にあるため、これらは一緒に排出され、この設計は費用対効果が高く堅牢ですが、プラスチックを部品に注入できる場所が制限されます。

二板式金型の構造

その機能を理解するには、まずその主要な構成要素を理解する必要があります。この設計は、効率的で直接的なメカニズムの好例です。

固定側(A側)

この半分は、キャビティ側とも呼ばれ、射出成形機の固定プラテンに取り付けられています。これには、機械のノズルから溶融プラスチックを直接受け取るスプルブッシュが含まれています。

可動側(B側)

この半分は、コア側とも呼ばれ、機械の可動プラテンに取り付けられています。これには、金型が開いた後に固化した部品を金型から押し出す役割を担うエジェクタシステム(ピン、スリーブなど)が含まれています。

パーティングライン

これは、金型が閉じられたときにA側とB側が接する単一の表面です。金型の分離は、この平面に沿ってのみ行われます。これが、より複雑な金型タイプと区別する決定的な特徴です。

供給システム(スプル、ランナー、ゲート)

二板式金型では、供給システム全体がパーティングラインに加工されています。スプルはノズルをランナーに接続し、ランナーはプラスチックをゲート(プラスチックが実際の部品キャビティに入る小さな開口部)に導くチャネルです。

二板式金型の動作原理

成形サイクルは、金型のシンプルな構造を直接反映しています。各ステップは明確で順序立っています。

1. クランプと射出

成形機は金型を閉じ、2つの半分を巨大な力でクランプします。次に、溶融プラスチックが高圧下で射出され、スプルとランナーシステムを通って部品キャビティを満たします。

2. 冷却

キャビティが満たされると、プラスチックは圧力下で保持され、冷却および固化を開始し、金型の形状を取ります。この冷却段階は、全体のサイクルタイムの重要な部分です。

3. 開放と排出

可動プラテンが後退し、パーティングラインで金型が分離します。金型が開くと、B側のエジェクタシステムが作動し、部品、取り付けられたランナー、およびスプルを単一のユニットとして金型から押し出します。

トレードオフの理解

二板式設計のシンプルさは、技術専門家が理解するために不可欠な一連の明確な利点と制限をもたらします。

主な利点:シンプルさとコスト

部品点数が少なく、複雑な機械的動作がないため、二板式金型は設計、製造、保守において最も費用対効果が高いです。これがその主要なビジネス上の利点です。

主な利点:堅牢性と速度

シンプルな設計は本質的に堅牢であり、摩耗したり故障したりする部品が少なくなっています。これにより、生産における高い信頼性が得られ、他の金型タイプで必要とされるより複雑な動作と比較して、より速いサイクルタイムをサポートできます。

制限:ゲート位置

これが最も重要な技術的制約です。ランナーシステムがパーティングライン上にあるため、ゲートも部品の端になければなりません。これはエッジゲートとして知られています。化粧品の中央や、構造的または流動的な理由でパーティングラインから離れた場所にゲートが必要な部品には適していません。

制限:二次加工

固化したランナーシステムは、排出後も部品に取り付けられたままです。これは、ランナーを完成した部品から分離するための二次加工(手動またはロボット)を必要とします。この「ゲートカット」ステップは、全体の生産プロセスに人件費と時間を追加します。

制限:材料の無駄

スプルとランナーシステムは無駄な材料です。このプラスチックはしばしば再粉砕して再利用できますが(リグラインド)、特に大きく複雑なランナーを持つ多段金型では、処理効率の低下を意味します。

プロジェクトに最適な選択をする

二板式金型を選択することは、部品設計、予算、生産要件によって決定される戦略的な決定です。

- コスト効率を最優先する場合:二板式金型は、低い金型投資とシンプルなメンテナンスのため、デフォルトの選択肢です。

- 部品設計がエッジゲートを許容する場合:この設計は、パーティングライン上のゲートマークが美的にも機能的にも許容できる部品に最適です。

- シンプルで大量生産の部品を製造する場合:二板式金型の堅牢性と信頼性は、複雑な幾何学的または美的要件を持たないアイテムを生産するための主力となります。

- 自動ゲートカットが優先事項でない場合:少量生産や手動の二次加工が実行可能な状況では、シンプルな金型の利点がゲートカットのコストを上回ることがよくあります。

これらの基本的なトレードオフを理解することで、適切な金型を自信を持って指定し、コスト、品質、生産速度の効率的なバランスを確保できます。

要約表:

| 側面 | 二板式金型の特徴 |

|---|---|

| 設計 | 単一のパーティングラインに沿って分離する2つの半分(A側とB側)。 |

| 供給システム | スプル、ランナー、ゲートはすべてパーティングライン上に配置されます。 |

| 主な利点 | シンプルさ、低コスト、堅牢性、信頼性。 |

| 主な制限 | ゲート位置は部品の端に制限されます(エッジゲート)。 |

| 排出後 | 部品とランナーは一緒に排出され、二次的なゲートカット作業が必要です。 |

次の射出成形プロジェクトを開発する準備はできていますか?

適切な金型設計を選択することは、コスト、品質、生産効率のバランスを取る上で非常に重要です。KINTEKでは、お客様の研究開発および生産プロセスをサポートするために必要な実験装置と消耗品を提供することに特化しており、成功のための適切なツールを確実に手に入れることができます。

最適な結果を達成するためにお手伝いさせてください。当社の専門知識が、お客様の特定の用途に最適なソリューションを選択するのに役立ちます。

今すぐ当社の専門家にお問い合わせください お客様のプロジェクト要件について話し合いましょう!

ビジュアルガイド

関連製品

- 乾式プレス法による炭素黒鉛板

- ラボ用内部ゴムミキサー ゴムニーダー機 混合・混練用

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- PTFE撹拌子回収ロッド用カスタムPTFEテフロン部品メーカー

- ラボ用多機能小型速度調整水平メカニカルシェーカー