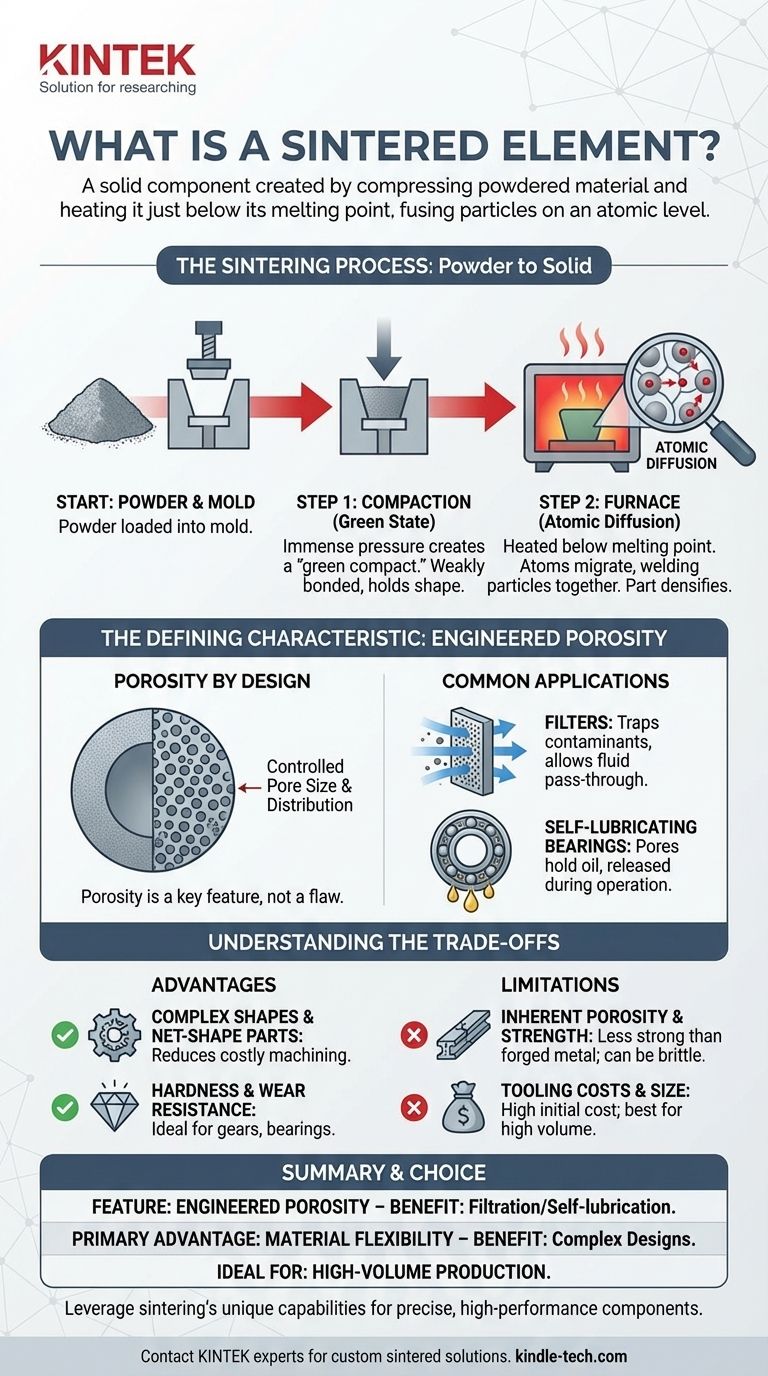

本質的に、焼結体とは、金属、セラミックス、プラスチックなどの粉末材料を圧縮し、その融点よりわずかに低い温度で加熱することによって作られる固体部品です。このプロセスにより、個々の粉末粒子が原子レベルで融合し、強固で剛性のある構造を形成します。焼結体の決定的な特徴は、その密度と多孔性を特定の用途に合わせて精密に設計できることです。

理解すべき核心的な概念は、焼結が材料を溶かすことなく、粉末から粒子ごとに固体物体を構築するということです。この独自の「固相」プロセスにより、エンジニアは材料の最終構造を正確に制御でき、従来の鋳造や機械加工では達成が困難な、制御された多孔性などの特性を持つ部品を作成できます。

焼結が粉末を固体に変える方法

焼結体の作成は、圧力と熱エネルギーを利用して粉末材料の性質を根本的に変化させる多段階プロセスです。

出発点:粉末と金型

プロセスは、選択された材料の微細な粉末から始まります。この粉末は、最終部品のネガティブな形状を持つ金型またはダイに慎重に充填されます。

ステップ1:圧縮(「グリーン」状態)

金型内の粉末に巨大な圧力が加えられます。この圧縮により、粒子が密接に接触し、しばしば「グリーンコンパクト」と呼ばれる、もろく結合の弱い部品が作成されます。この部品は形状を保持しますが、構造強度はほとんどありません。

ステップ2:炉(原子拡散)

グリーンコンパクトは金型から慎重に取り出され、高温炉に入れられます。原子を励起するのに十分な高温でありながら、材料の融点以下の特定の温度に加熱されます。

融合メカニズム

この高温で、原子拡散と呼ばれる現象が発生します。個々の粒子からの原子が境界を越えて隣接する粒子に移動し、微視的なレベルで粒子を効果的に溶接します。圧縮中に使用された一時的な結合剤は焼失し、部品は収縮して緻密化し、最終的な固体部品になります。

決定的な特徴:設計された多孔性

多孔性が欠陥と見なされる鋳造金属や鍛造金属とは異なり、焼結体では、多孔性はしばしば主要な設計機能です。

欠陥ではなく、設計による多孔性

部品は個々の粒子から構築されるため、最終構造には微細な孔のネットワークが残ります。重要なのは、これらの孔のサイズと分布を驚くほど正確に制御できることです。

孔のサイズと密度の制御

初期の粉末サイズ、圧縮圧力、焼結プロセスの温度と持続時間を調整することで、メーカーは部品の最終密度を決定できます。これにより、ほぼ固体に近い部品から、非常に多孔質のフィルターのような構造まで、あらゆるものを作成できます。

多孔性の一般的な応用

この設計された多孔性は、多くの応用の基礎となっています。焼結体はフィルターとして使用され、その制御された孔ネットワークにより、流体が通過しながら汚染物質を捕捉します。また、自己潤滑ベアリングにも使用され、孔に油が含浸されており、動作中に放出されます。

トレードオフの理解

焼結体を選択するには、その強力な利点と固有の限界の両方を理解する必要があります。

利点:複雑な形状と材料のブレンド

焼結は、高精度で複雑なニアネットシェイプ部品の製造に優れており、高価な二次機械加工の必要性を大幅に削減または排除します。また、溶融によって合金化できない材料や材料の組み合わせから部品を作成することも可能です。

利点:硬度と耐摩耗性

最終的な焼結部品は通常、非常に硬く、耐摩耗性に優れているため、ギア、ベアリング、および摩擦にさらされるその他の部品に最適です。

限界:固有の多孔性と強度

焼結部品は丈夫ですが、鍛造または圧延金属で作られた完全に緻密な部品ほど強くはありません。残留する多孔性(たとえ小さくても)は弱点となり、部品をより脆くし、高衝撃荷重に対する耐性を低下させる可能性があります。

限界:金型費用とサイズ

圧縮段階に必要な金型は製造コストが高くなります。このため、焼結は、初期の金型費用を数万個の部品で償却できる大量生産に最も費用対効果が高くなります。このプロセスは通常、小型から中型の部品に限定されます。

用途に合った適切な選択をする

適切な製造プロセスを選択するかどうかは、最終目標に完全に依存します。

- ろ過または自己潤滑が主な焦点である場合:焼結は理想的な選択肢です。これは、用途に必要な正確な多孔性を設計できる数少ないプロセスの1つだからです。

- 複雑な大量生産部品を費用対効果高く作成することが主な焦点である場合:焼結は優れた候補です。材料の無駄と機械加工の手間を最小限に抑えるニアネットシェイプ部品を製造するからです。

- 絶対的な最大強度と耐衝撃性が主な焦点である場合:焼結部品の固有の多孔性を避けるため、鍛造または固体ビレットから完全に機械加工された部品がより適切な選択肢となるでしょう。

焼結の原理を理解することで、他の製造方法では対処できないエンジニアリング上の課題を解決するために、その独自の機能を活用できます。

要約表:

| 特徴 | 説明 | 利点 |

|---|---|---|

| プロセス | 粉末を圧縮し、融点以下で加熱します。 | 複雑なニアネットシェイプ部品を最小限の無駄で作成します。 |

| 主要な特性 | 設計された多孔性 | ろ過または自己潤滑のために設計できます。 |

| 主な利点 | 材料と形状の柔軟性 | 加工が難しい材料や複雑な設計に最適です。 |

| 理想的な用途 | 小型から中型部品の大量生産。 | 初期の金型投資後、大量生産で費用対効果が高い。 |

用途に合わせた精密で高性能な部品が必要ですか?

KINTEKでは、カスタム焼結体を含む高品質の実験装置と消耗品を専門としています。当社の材料科学の専門知識により、フィルター用の制御された多孔性や自己潤滑ベアリングなど、お客様の実験室や生産プロセスに必要な正確な特性を持つ部品を作成できます。

焼結の独自の利点を活用して、複雑なエンジニアリング課題を解決し、コストを削減し、効率を向上させるお手伝いをいたします。

今すぐ当社の専門家にご連絡ください。カスタム焼結ソリューションがお客様の特定のニーズにどのように役立つかについてご相談ください。

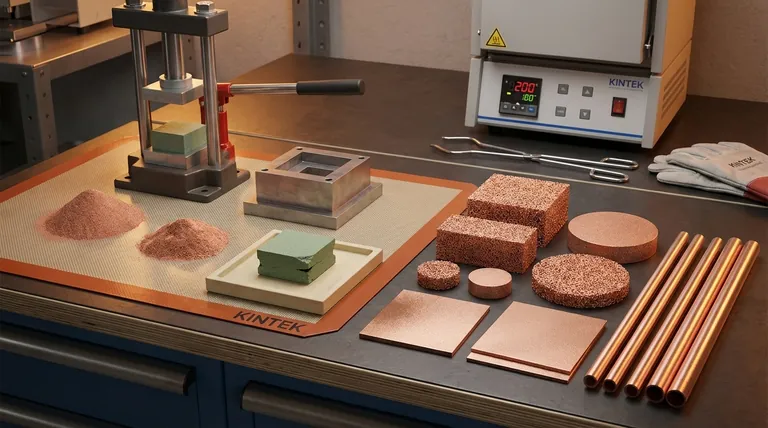

ビジュアルガイド

関連製品

- 銅フォーム

- 実験用ろ過用油圧ダイヤフラム式ラボフィルタープレス

- 小型真空熱処理・タングステン線焼結炉

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 非標準絶縁体のカスタマイズのためのカスタムPTFEテフロン部品メーカー