簡単に言うと、金型アセンブリは金型製造プロセスにおける重要な最終ステップです。この段階で、コアとキャビティの半分から最小のピンやネジに至るまで、個別に機械加工された、または購入されたすべてのコンポーネントが細心の注意を払って組み立てられ、完全で機能的な射出成形金型が作成されます。理論と個々の部品が統合され、機能するツールとなる瞬間です。

金型アセンブリは、単なる機械的な組み立てをはるかに超えています。これは、先行するすべての設計および機械加工の決定を検証し、生産環境で使用される前にツールが正しく機能することを保証する究極の品質管理チェックポイントです。

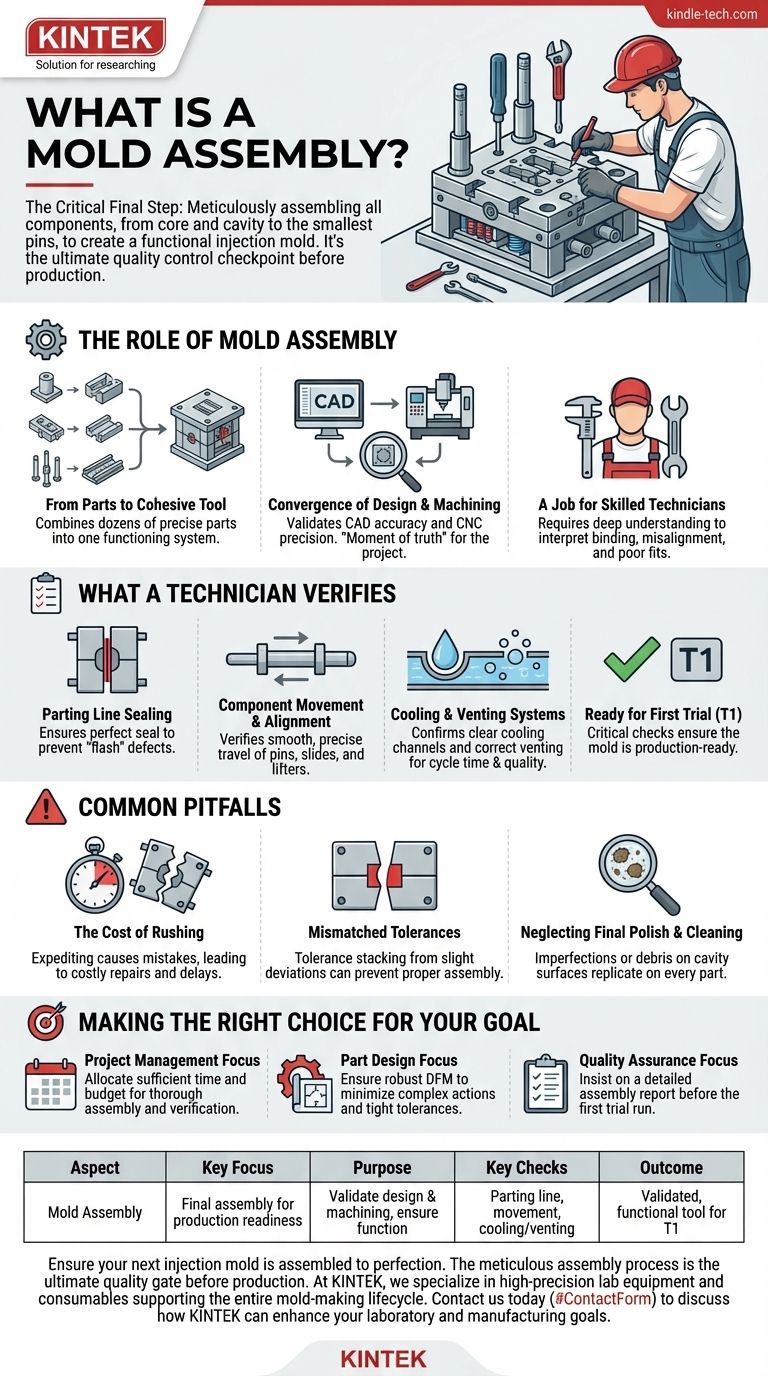

製造における金型アセンブリの役割

金型アセンブリは、個々のコンポーネントの精密機械加工と、完成したプラスチック部品の大量生産との間の架け橋です。デジタル設計が物理的で機能的な資産となる場所です。

個々の部品から一体化したツールへ

射出成形金型は、単一の鋼塊ではありません。コアとキャビティ、エジェクタピン、冷却チャネル、スライド、リフター、金型ベースなど、数十、時には数百もの高精度部品で構成される複雑な機械です。アセンブリプロセスは、これらの個別の要素が初めて統合され、単一のまとまったシステムとして機能するようになる瞬間です。

設計と機械加工の融合

この段階は、ツール製造プロジェクト全体にとって真実の瞬間となります。CAD設計の精度とCNC機械加工の精密さを物理的に検証します。公差、寸法、または設計にエラーがある場合、アセンブリ中にそれが明らかになります。

熟練技術者の仕事

金型の組み立ては日常的な作業ではありません。金型構造と射出成形プロセス自体の両方を包括的に理解している技術者が必要です。生産中に壊滅的な故障につながる可能性のある、結合、ミスアライメント、または不適切なフィットの微妙な兆候を解釈できる必要があります。

技術者がアセンブリ中に検証すること

綿密なアセンブリプロセスには、ボルトを締めること以上のことが含まれます。技術者は、金型が最初の試運転(T1)の準備ができていることを確認するために、一連の重要なチェックを実行します。

パーティングラインのシーリング

技術者は、金型の2つの半分(コアとキャビティ)がパーティングラインに沿って完全に一致することを確認します。どんなに小さな隙間でも、溶融プラスチックが漏れ出し、完成した部品にバリとして知られる欠陥が生じる可能性があります。

コンポーネントの動きとアライメント

エジェクタピン、スライド、リフターなどのすべての可動コンポーネントは、意図された範囲内でスムーズかつ正確に移動する必要があります。結合やミスアライメントがあると、射出成形機の巨大な圧力下で金型に深刻な損傷を与える可能性があります。

冷却および通気システム

技術者は、すべての冷却チャネルがクリアで適切に接続されていることを確認し、サイクルタイムと部品品質にとって重要な効率的な温度制御を可能にします。また、プラスチックが充填される際に閉じ込められた空気をキャビティから排出するために、小さなベントが正しく機械加工されていることを確認します。

一般的な落とし穴を理解する

金型を生産に投入するというプレッシャーは、組み立て中に間違いを引き起こす可能性があります。これらのリスクを理解することは、コストのかかる遅延やツールの損傷を防ぐための鍵です。

急ぐことの代償

組み立てプロセスを早めることは、誤った経済です。見落とされたチェックやミスアライメントされたコンポーネントは、最初の試運転中に金型自体を損傷させる可能性があります。複雑で数トンもの鋼鉄製ツールを修理することは、組み立てを最初から正しく行うよりもはるかに費用がかかり、時間がかかります。

公差の不一致

高度なCNC機械加工であっても、わずかな偏差が発生する可能性があります。組み立てプロセスは、個々の部品の小さく許容できる偏差が累積して、最終的な組み立てが正しく適合しない結果となる公差の積み重ねに対する最終的な防御策です。

最終研磨とクリーニングの怠慢

金型キャビティの最終的な表面仕上げは、それが製造するすべての部品の仕上げを決定します。組み立て中、技術者はキャビティ表面が完璧に研磨され、油、ほこり、破片が完全にないことを確認する必要があります。どんな不完全さも、すべての製品に再現されます。

目標に合った適切な選択をする

適切に実行されたアセンブリは費用ではなく、生産全体の品質と信頼性への投資です。

- プロジェクト管理が主な焦点である場合:徹底的な組み立てと検証プロセスに十分な時間と予算を割り当ててください。これは急ぐべきステップではありません。

- 部品設計が主な焦点である場合:製造可能性設計(DFM)分析が堅牢であることを確認し、組み立てを複雑にする複雑な動作や厳しい公差を最小限に抑えます。

- 品質保証が主な焦点である場合:金型メーカーに、最初の試運転の前にアライメント、動き、シーリングのチェックを含む詳細な組み立てレポートを要求してください。

最終的に、正確でプロフェッショナルな金型アセンブリは、高品質で大量生産の基盤となります。

要約表:

| 側面 | 主な焦点 |

|---|---|

| 目的 | 生産準備のためのすべての金型コンポーネントの最終組み立て。 |

| 主なチェック項目 | パーティングラインのシーリング、コンポーネントの動き、冷却/通気システム。 |

| 結果 | 最初の試運転(T1)の準備ができた、検証済みの機能的なツール。 |

次の射出成形金型が完璧に組み立てられていることを確認してください。綿密な組み立てプロセスは、生産前の究極の品質ゲートです。KINTEKでは、金型製造および製造ライフサイクル全体をサポートする高精度なラボ機器と消耗品の提供を専門としています。設計検証から最終品質チェックまで、当社のツールは完璧な結果を達成するのに役立ちます。KINTEKのソリューションがお客様のラボの能力をどのように向上させ、製造目標をサポートできるかについて、今すぐお問い合わせください(#ContactForm)。

ビジュアルガイド

関連製品

- 実験用ボタン電池タブレットプレスシーリング金型

- 実験用途向けAssemble Square Labプレスモールド

- サンプル前処理用実験室用乳鉢グラインダー

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー