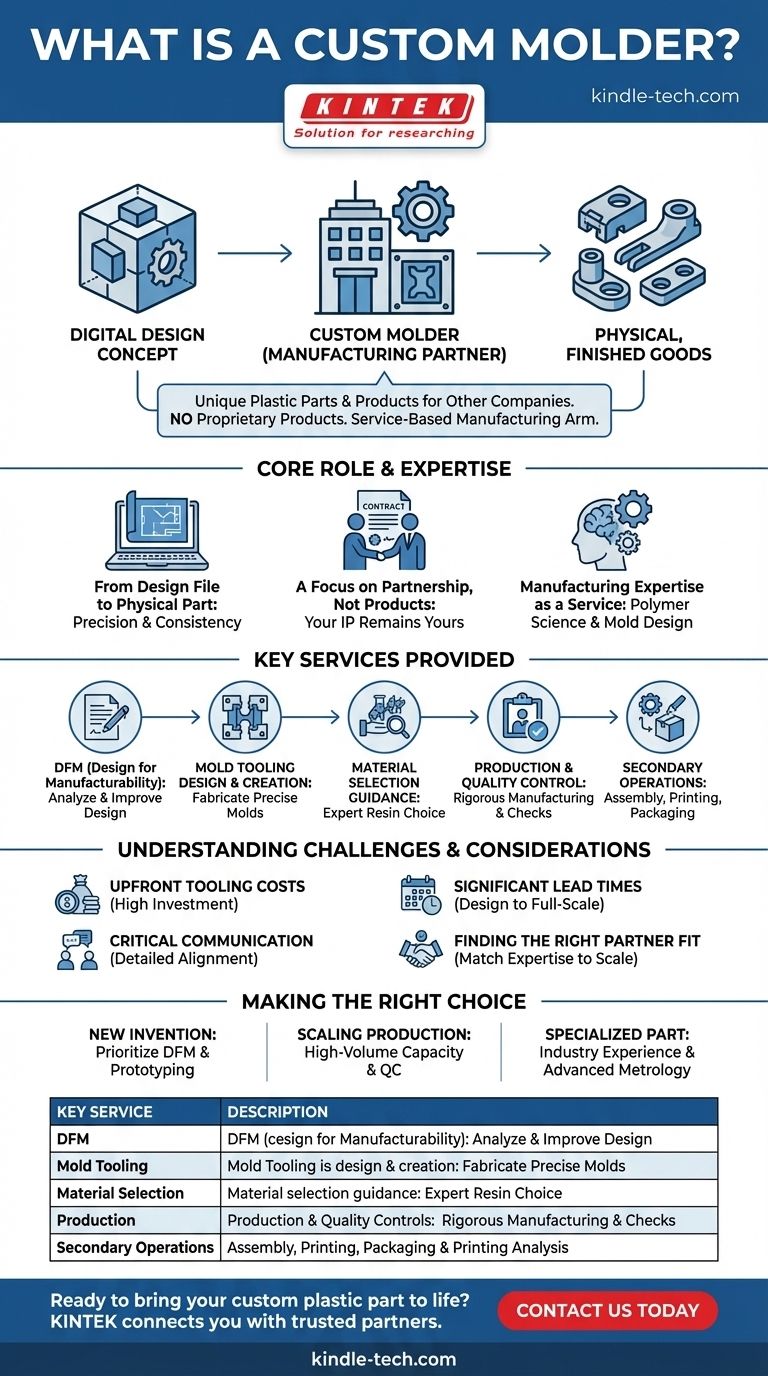

最も簡単に言えば、カスタムモルダーとは、他の企業のために独自のプラスチック部品や製品を製造する製造パートナーのことです。彼らは自社製品ラインを販売するのではなく、射出成形などのプロセスにおける専門的な設備と専門知識を活用して、クライアントの特定の設計コンセプトを物理的な完成品へと変えます。

カスタムモルダーは、お客様の特定のビジョンのための製造部門として機能します。彼らは、金型製作、材料選定、大量生産という複雑なプロセスを管理することで、お客様の独自の設計を具体的なプラスチック部品へと変換します。

カスタムモルダーの核となる役割

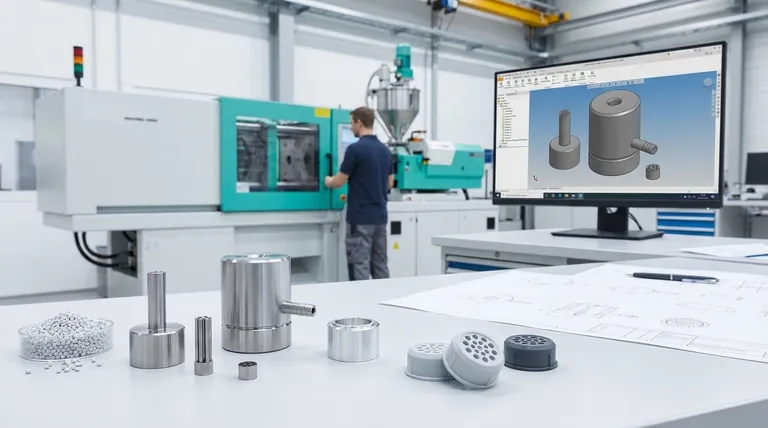

モルダーは単に機械にプラスチックを投入してボタンを押すだけだという誤解がよくあります。実際には、彼らはデジタル設計と物理的に大量生産される部品との間のギャップを埋める、高度な技術を持つパートナーです。

設計ファイルから物理部品へ

カスタムモルダーは、クライアントの設計(多くの場合3D CADファイル)を受け取り、それを作成するための堅牢な製造プロセスを開発します。彼らの主な機能は、そのデジタルの青写真を、正確さと一貫性をもって何千、何万という同一の物理部品へと変換することです。

製品ではなくパートナーシップに焦点を当てる

自社のプラスチック容器や玩具を製造・販売する企業とは異なり、カスタムモルダーは完全に契約ベースで作業します。彼らのビジネスは、独自の製品を販売することではなく、サービスを提供することに基づいています。お客様の設計と知的財産は、お客様のものです。

製造専門知識をサービスとして提供

企業は、社内にない専門知識を活用するためにカスタムモルダーと提携します。これには、高分子科学、金型設計エンジニアリング、および大量生産プロセスの物理学に関する深い知識が含まれます。

カスタムモルダーが提供する主要サービス

カスタムモルダーとの関わりは、単なる生産ラン以上のものを伴います。質の高いパートナーは、コンセプトの洗練から最終組み立てに至るまで、ほぼすべての段階で関与します。

製造容易性設計(DFM)

これは初期段階における極めて重要なサービスです。モルダーのエンジニアがお客様の部品設計を分析し、成形性を向上させ、コストを削減し、欠陥率を下げ、生産速度を上げるための修正を提案します。このステップにより、問題が発生する前にコストのかかる事態を防ぎます。

金型(ツール)の設計と製作

プロセスの中で最も重要な部分は、金型(または「ツール」)の作成です。これは、溶融プラスチックが注入されるキャビティを形成するために機械加工された、非常に精密で耐久性のある鋼鉄部品です。カスタムモルダーは、この重要な資産の設計、製作、保守を管理します。

材料選定に関するガイダンス

プラスチック樹脂の選択は、部品の強度、柔軟性、耐熱性、色、コストに影響を与えます。カスタムモルダーは専門的なガイダンスを提供し、お客様の製品の特定の要件を満たすために、利用可能な何千もの選択肢から最適なポリマーを選択するお手伝いをします。

生産と品質管理

金型が承認されると、モルダーは生産プロセスを実行します。これには、射出成形機のセットアップ、サイクルタイムの管理、およびすべての部品が必要な仕様を満たしていることを保証するための厳格な品質管理措置の実施が含まれます。

二次加工および付加価値作業

多くのカスタムモルダーは、成形機以外にもサービスを提供しています。これには、組み立て、超音波溶接、パッド印刷、塗装、特殊パッケージング、およびより完全な製品を提供するためのサプライチェーン管理が含まれることがあります。

課題と考慮事項の理解

カスタムモルダーとの協業は、大きな投資とパートナーシップです。潜在的な課題を認識しておくことが、成功した結果を得るための鍵となります。

初期投資:金型費用

金型は、プロセスの中で最も費用と時間がかかる単一の要素です。部品の複雑さ、サイズ、必要な寿命に応じて、費用は数千ドルから数十万ドルに及ぶことがあります。これは計画を立てる必要がある大きな設備投資です。

コミュニケーションの極めて重要な必要性

プロジェクトの成功は、お客様の設計チームとモルダーのエンジニアリングチームとの間の明確で詳細なコミュニケーションにかかっています。重要な寸法や性能要件の誤解は、時間の浪費と費用の無駄につながる可能性があります。

リードタイムは重要

カスタム成形は即座に行えるプロセスではありません。タイムラインには、設計の洗練、金型製作、テスト、調整が含まれます。最終設計から本格的な生産開始までには、数週間から数ヶ月かかることがあります。

適切なパートナーの適合性を見つける

すべてのモルダーが同じではありません。自動車産業向けに大量生産を専門とするモルダーもいれば、医療機器向けに少量生産・高精度部品に焦点を当てるモルダーもいます。お客様の業界とプロジェクトの規模に合った設備、専門知識、品質システムを持つモルダーを選ぶことが極めて重要です。

プロジェクトに最適な選択をする

製造パートナーの選択は重要な経営判断です。お客様の選択は、プロジェクトの主要な目標と直接一致している必要があります。

- 新しい発明を市場に投入することが主な焦点である場合: 製造容易性設計(DFM)サポートが強力で、プロトタイピングの経験が豊富なモルダーを優先してください。

- 既存製品の生産拡大が主な焦点である場合: 実績のある大量生産能力、堅牢な品質管理システム、および自動化を備えたモルダーを探してください。

- 高度に専門化された高精度部品の作成が主な焦点である場合: 特定の業界(例:医療、航空宇宙)での文書化された経験と高度な計測機能を持つパートナーが必要です。

結局のところ、適切なカスタムモルダーを選ぶということは、お客様の製品を信頼性高く効率的に実現するための真のパートナーを見つけるということです。

要約表:

| 主要サービス | 説明 |

|---|---|

| 製造容易性設計(DFM) | エンジニアが設計を分析し、成形性の向上とコスト削減を図ります。 |

| 金型製作 | 精密で耐久性のある金型の設計と製作を管理します。 |

| 材料選定 | お客様のニーズに最適なプラスチック樹脂を選択するための専門的なガイダンスを提供します。 |

| 生産と品質管理 | 厳格な品質チェックを実施しながら製造プロセスを実行します。 |

| 二次加工 | 組み立て、印刷、パッケージングなどの付加価値サービスを提供します。 |

カスタムプラスチック部品を実現する準備はできましたか?

製造パートナーの選択は、製品の成功にとって極めて重要です。KINTEKは精密なラボ機器と消耗品を専門としており、信頼性が高く高品質なコンポーネントの重要性を理解しています。当社のネットワークには、設計の洗練から大量生産に至るまでのプロセス全体をナビゲートするお手伝いができる、信頼できるカスタムモルダーが含まれています。

以下のことが可能なパートナーとつながりましょう:

- 製造容易性とコスト効率のために設計を最適化する。

- 最適な性能のために材料選定を導く。

- 厳格な生産管理により一貫した品質を保証する。

お客様のプロジェクトのニーズについてご相談いただき、最適な製造ソリューションを見つけるために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用特殊形状プレス金型

- ラボ用等方圧プレス金型

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- バッテリーラボ用途向け高純度亜鉛箔