ゴムミキサーは、その核となる部分で、生ゴムポリマーと充填剤、油、化学薬品などの様々な添加剤をブレンドするために設計された頑丈な産業機械です。内部ローターからの強い機械力を使用して、硬いゴムを分解し、これらの成分を徹底的に分散させ、ゴムコンパウンドとして知られる均一で均質な材料を作り出します。

ゴムミキサーの目的は、単なる混合を超えています。熱と高せん断力を使用して粘度を下げ、ゴムの物理的特性を根本的に変化させます。これにより、液体状のゴムが添加剤のすべての粒子を「濡らし」、完全に包み込むことができ、これが耐久性と一貫性のある最終製品の絶対的な基盤となります。

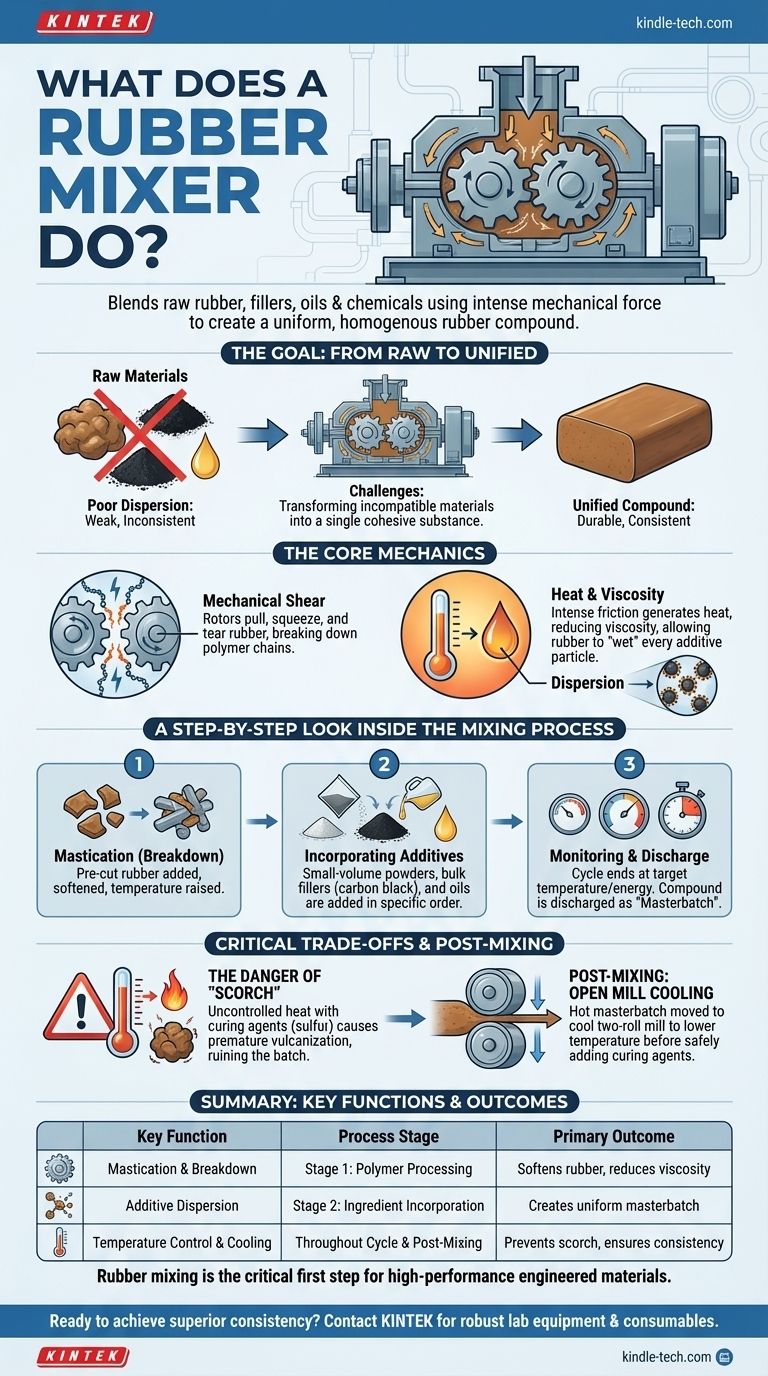

目標:原材料から統一されたコンパウンドへ

ゴム生産における課題は、粘着性のある生ゴム、微細な黒色粉末、滑らかな油といった、互いに相容れない別々の材料の山を、予測可能な工学的特性を持つ単一のまとまった物質に変えることです。

分散不良の問題

これらの材料を単に混ぜ合わせるだけでは、役に立たない塊になってしまいます。添加剤は不均一に分布し、弱点や不整合を生み出します。最終製品は内部構造が均一でないため、応力下で破損するでしょう。

機械的せん断の役割

内部ミキサーは、密閉されたチャンバー内の2つの強力で特殊な形状のローターでこれを解決します。ローターが回転すると、ゴムを継続的に引っ張り、絞り、引き裂きます。せん断として知られるこの激しい機械的作用は、硬いポリマー鎖を物理的に分解します。

熱と粘度の重要性

この激しいせん断作用は、かなりの摩擦と熱を発生させます。ゴムの温度が上昇すると、その粘度(流動抵抗)は劇的に低下します。硬くて固いゴムは、厚く、しなやかな塊になります。

この低粘度状態は非常に重要です。ゴムの濡れ性を向上させ、ゴムが流れて配合剤のすべての粒子の表面をコーティングすることを可能にし、充填剤の塊が残らないようにします。これにより、真に均一な分散が保証されます。

混合プロセスの段階的な内部観察

混合プロセスは、慎重に制御され、タイミングが計られた一連の作業です。材料が加えられる順序は任意ではなく、最適な結果が得られるように設計されています。

ステージ1:ポリマーの分解

まず、事前にカットされた生ゴムの断片が、予熱されたミキサーに投入されます。ローターは短時間、ゴムのみに作用します。マスチケーションと呼ばれるこの初期段階は、ポリマーの分子構造を分解し、その温度を上昇させ始めます。

ステージ2:添加剤の配合

ゴムが柔らかくなったら、他の材料が特定の順序で加えられます。少量粉末(保護酸化防止剤など)が最初に加えられることが多く、次にカーボンブラックのようなバルク充填剤が続きます。最後に、液体軟化剤と加工油が導入され、混合サイクルが完了します。

ステージ3:「マスターバッチ」の監視

このプロセス全体を通して、混合時間、ローター速度、チャンバー圧力、そして最も重要な温度と消費電力といった重要なパラメータが常に監視されます。コンパウンドが目標温度またはエネルギーレベルに達し、分散が完了したことを示すと、サイクルは終了します。その後、得られたコンパウンドは排出されます。

重要なトレードオフの理解

プロセス全体はバランスの取れたものであり、主に温度を中心に展開されます。熱は混合に必要ですが、制御されていない熱はバッチ全体を台無しにする可能性があります。

「スコーチ」の危険性

高温の内部ミキサーから意図的に除外される唯一の成分は、加硫剤、最も一般的には硫黄です。ミキサー内の高温で硫黄が存在すると、ゴムを永久的に硬化させる化学プロセスである加硫が誘発されます。

スコーチとして知られるこの時期尚早な硬化は、コンパウンドを成形したり加工したりできなくなるため、使用不能にしてしまいます。

混合後の段階:オープンミル加工

スコーチを避けるため、熱いゴムのバッチ(現在は「マスターバッチ」と呼ばれる)は内部ミキサーから排出され、より低温の2本ロールオープンミルに移されます。ここで、コンパウンドはローラーを通過して冷却されます。

温度が特定の閾値(例:110°C)を安全に下回って初めて、硫黄が加えられ、穏やかにブレンドされます。その後、ゴムはシート状にされ、冷却され、成形または押出成形での後の使用のために保管されます。

目標に合った適切な選択をする

このプロセスを理解することは、ゴムベース製品の品質と性能を制御するための鍵となります。

- 材料の一貫性に重点を置く場合:混合サイクル(時間、温度、エネルギー)の厳密な制御が、すべてのバッチが同一の物理的特性を持つことを保証します。

- 製品の耐久性に重点を置く場合:高せん断混合によってのみ達成されるカーボンブラックの適切な分散が、最終製品に強度、耐摩耗性、および靭性を与えます。

- プロセスの効率性に重点を置く場合:熱いマスターバッチ混合とオープンミルでの冷たい硫黄添加を分離することは、コストのかかるスクラップを発生させるスコーチを防ぐための基本的な技術です。

最終的に、ゴムミキサーは、単純な材料リストを複雑な高機能エンジニアリング材料に変えるための重要な第一歩です。

要約表:

| 主要機能 | プロセス段階 | 主な結果 |

|---|---|---|

| マスチケーションと分解 | ステージ1:ポリマー加工 | ゴムを軟化させ、粘度を低下させる |

| 添加剤の分散 | ステージ2:成分の配合 | 均一で均質なマスターバッチを作成する |

| 温度とエネルギーの制御 | サイクル全体を通して | スコーチを防ぎ、バッチの一貫性を確保する |

| 混合後の冷却 | オープンミル加工 | 硫黄などの加硫剤を安全に配合する |

ゴム生産において、優れた材料の一貫性と耐久性を実現する準備はできていますか?

KINTEKでは、精密な材料試験と開発のための堅牢な実験装置と消耗品を提供することに特化しています。混合サイクルの最適化から生産規模の拡大まで、当社のソリューションは、すべてのバッチがお客様の厳密な仕様を満たすことを保証するのに役立ちます。

当社の専門知識がお客様のプロセス効率と製品品質をどのように向上させることができるかについて話し合うために、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 実験用振盪培養機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機