要するに、インフレーション成形機は、生のプラスチックペレットを薄く連続したプラスチックフィルムシートに変換する、非常に精密な産業機器です。これは、溶融、押出、膨張のプロセスを通じて行われ、食料品袋から農業用保護シートまで、数え切れないほどの用途に使用されるシームレスなプラスチックチューブを作成します。

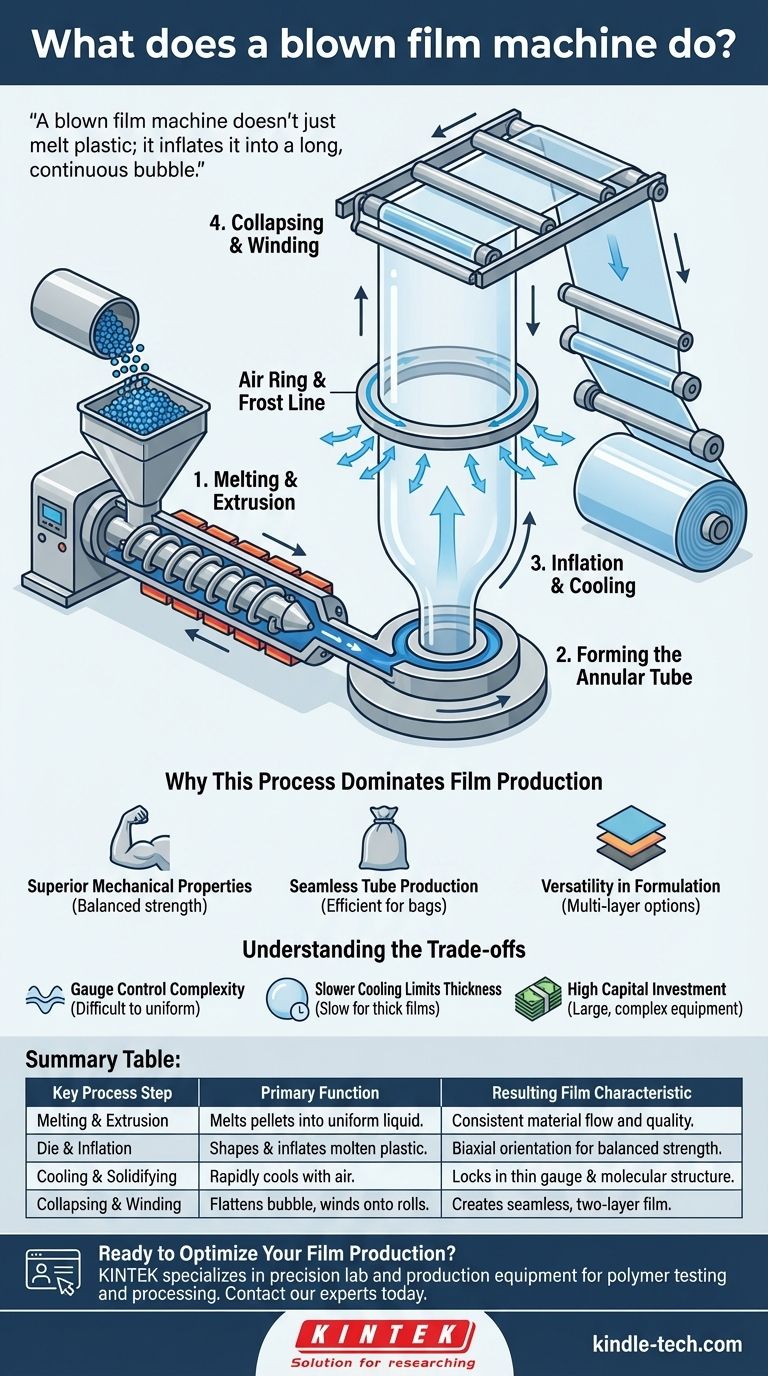

インフレーション成形機は、単にプラスチックを溶かすだけでなく、それを長く連続した気泡に膨らませます。この押出と空気圧の洗練されたプロセスは、包装、農業、建設で使用される柔軟なプラスチックフィルムの大部分を作成するための基本的な方法です。

中核プロセス:ペレットからフィルムロールへ

インフレーション成形機が何をするかを理解するには、その操作をプラスチック材料の連続した垂直な旅として視覚化するのが最善です。

ステップ1:溶融と押出

プロセスは、固体のプラスチックペレット(通常はLDPE、LLDPE、HDPEなどのポリエチレンの一種)から始まります。これらのペレットはホッパーから、回転するスクリューを含む長い加熱されたバレルに供給されます。スクリューが回転すると、ペレットが前方に運ばれ、熱と圧力の組み合わせによってペレットが均一な溶融ポリマーに溶けます。

ステップ2:環状チューブの形成

押出機の端で、溶融したプラスチックは円形ダイを通して押し出されます。このダイは、液状プラスチックを厚肉チューブ(パリソンと呼ばれることが多い)に成形します。このダイの精度は、最終的なフィルムの品質にとって非常に重要です。

ステップ3:膨張と冷却

これがプロセスを定義する「インフレーション(吹き込み)」のステップです。ダイの中心から空気が導入され、風船のように溶融したチューブが膨らみます。この膨張により、プラスチックは半径方向(円周方向)と軸方向(長さ方向)の両方に引き伸ばされ、非常に薄い気泡が作成されます。

同時に、高速エアリングが気泡の外側に冷気を吹き付けます。これにより、プラスチックが急速に冷却され固化し、最終的な薄い寸法で分子構造が固定されます。プラスチックが固化する点を「フロストライン」と呼びます。

ステップ4:折り畳みと巻き取り

大きく安定した気泡は、十分な冷却を可能にするために、しばしば大規模な生産施設で数階分の高さまで上昇し続けます。上部で、折り畳みフレームが気泡を優しく平らな二層チューブに折り畳みます。

この平らになったチューブは、張力を維持し、フィルムを案内する一連のローラー(ニップローラーとして知られる)を介して引き出されます。最後に、フィルムは大きなロールに巻き取られます。平らなチューブのまま(袋の製造に最適)にすることも、1枚または2枚の別々のシートにスリットすることもできます。

このプロセスがフィルム生産を支配する理由

インフレーション成形法は、いくつかの重要な理由から広く普及しており、プラスチック産業の礎となっています。

優れた機械的特性

膨張中に材料を同時に2方向に引き伸ばす二軸配向は、バランスの取れた優れた機械的特性を付与します。これにより、フィルムは機械方向(MD)と横方向(TD)の両方で引き裂きに対して強く、弾力性があります。

シームレスチューブ生産

このプロセスは自然にシームレスなチューブを作成します。これは、ゴミ袋、Tシャツバッグ、その他の袋などの製品を製造するのに非常に効率的であり、サイドシーリングのステップが不要になります。

配合の多様性

インフレーション成形ラインは、複数の押出機(共押出と呼ばれるプロセス)で構成でき、多層フィルムを作成できます。これにより、メーカーは異なるポリマーを組み合わせて、食品包装用の酸素バリア、農業用フィルム用のUV耐性、工業用ラップ用の耐突き刺し性などの特定の特性を実現できます。

トレードオフを理解する

強力である一方で、インフレーション成形プロセスには技術的な課題と限界がないわけではありません。

厚み制御の複雑さ

気泡の全幅にわたって完全に均一なフィルム厚み(ゲージ)を維持することは困難です。冷却、空気の流れ、またはダイ温度の変動は、厚い部分または薄い部分につながる可能性があり、管理には高度なセンサーと制御システムが必要です。

冷却速度の遅さが厚みを制限

このプロセスは薄膜に最も効率的です。インフレーション成形ラインで非常に厚いシートを製造するのは時間がかかります。なぜなら、厚いプラスチックの塊は冷却して固化するのに非常に時間がかかり、キャスト押出などの他の方法と比較して生産速度が大幅に低下するからです。

高い設備投資

インフレーション成形ライン、特に多層共押出システムは、大規模で複雑であり、かなりの設備投資が必要です。機械とタワーに必要な垂直スペースは相当なものになる可能性があります。

これをあなたの目標に適用する方法

インフレーション成形プロセスの基本を理解することで、材料の調達や製品の設計において、より多くの情報に基づいた意思決定を行うことができます。

- 主な焦点がパッケージング設計の場合:インフレーション成形がシームレスチューブを製造できる能力は、丈夫で費用対効果の高い袋やライナーを作成するのに理想的であることを認識してください。

- 主な焦点が材料科学の場合:膨張中の二軸配向が、フィルムのバランスの取れた引張強度と耐突き刺し性の鍵であることを理解してください。

- 主な焦点が製造効率の場合:品質と生産量の鍵は、安定した気泡と均一なゲージを維持するための押出温度、空気圧、冷却速度の精密な制御にあります。

シンプルなペレットを精密に設計された材料に変えることで、インフレーション成形機は現代の包装と産業の目に見えない基盤を形成しています。

要約表:

| 主要プロセスステップ | 主な機能 | 結果として得られるフィルム特性 |

|---|---|---|

| 溶融と押出 | プラスチックペレットを均一な液体に溶融します。 | 一貫した材料の流れと品質。 |

| ダイと膨張 | 溶融したプラスチックを成形し、気泡に膨らませます。 | バランスの取れた強度を実現する二軸配向。 |

| 冷却と固化 | 気泡を空気で急速に冷却します。 | 薄いゲージと分子構造を固定します。 |

| 折り畳みと巻き取り | 気泡をチューブに平らげ、ロールに巻き取ります。 | すぐに使用できるシームレスな二層フィルムを作成します。 |

フィルム生産を最適化する準備はできていますか?

新しいパッケージングを開発している場合でも、材料強度を向上させている場合でも、製造ラインを拡張している場合でも、適切な機器が重要です。KINTEKは、ポリマー試験および加工ソリューションを含む精密なラボおよび生産機器を専門としており、本格的な生産前にインフレーション成形配合とプロセスを完璧にするのに役立ちます。

今すぐ当社の専門家にお問い合わせください 当社の専門知識が、優れたフィルム品質、効率、および性能を達成するのにどのように役立つかについて話し合いましょう。

ビジュアルガイド

関連製品

- ラボ用ブローフィルム押出 三層共押出フィルムブロー機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- ラボ用小型射出成形機

よくある質問

- 射出成形よりも安価なものは何ですか?少量生産のための費用対効果の高い代替手段を発見する

- インターナルバッチミキサーとは何ですか?ゴム・プラスチックの優れた混合を実現

- 共押出成形と二重押出成形は同じものですか?マルチマテリアルのプラスチックプロファイルの力を解き放つ

- 射出成形はどの産業で使用されていますか?医療から自動車まで、至る所に存在します

- 押出成形はどのように段階的に機能するのか?連続製造プロセスのガイド

- ゴムのミリング加工とは何ですか?生ゴムを作業可能なコンパウンドに変える

- 押出ブローフィルム成形のコストはいくらですか?2万ドルからハイエンドシステムまで

- ゴムコンパウンドの作り方:スコーチを防ぎ品質を確保するための手順を習得する