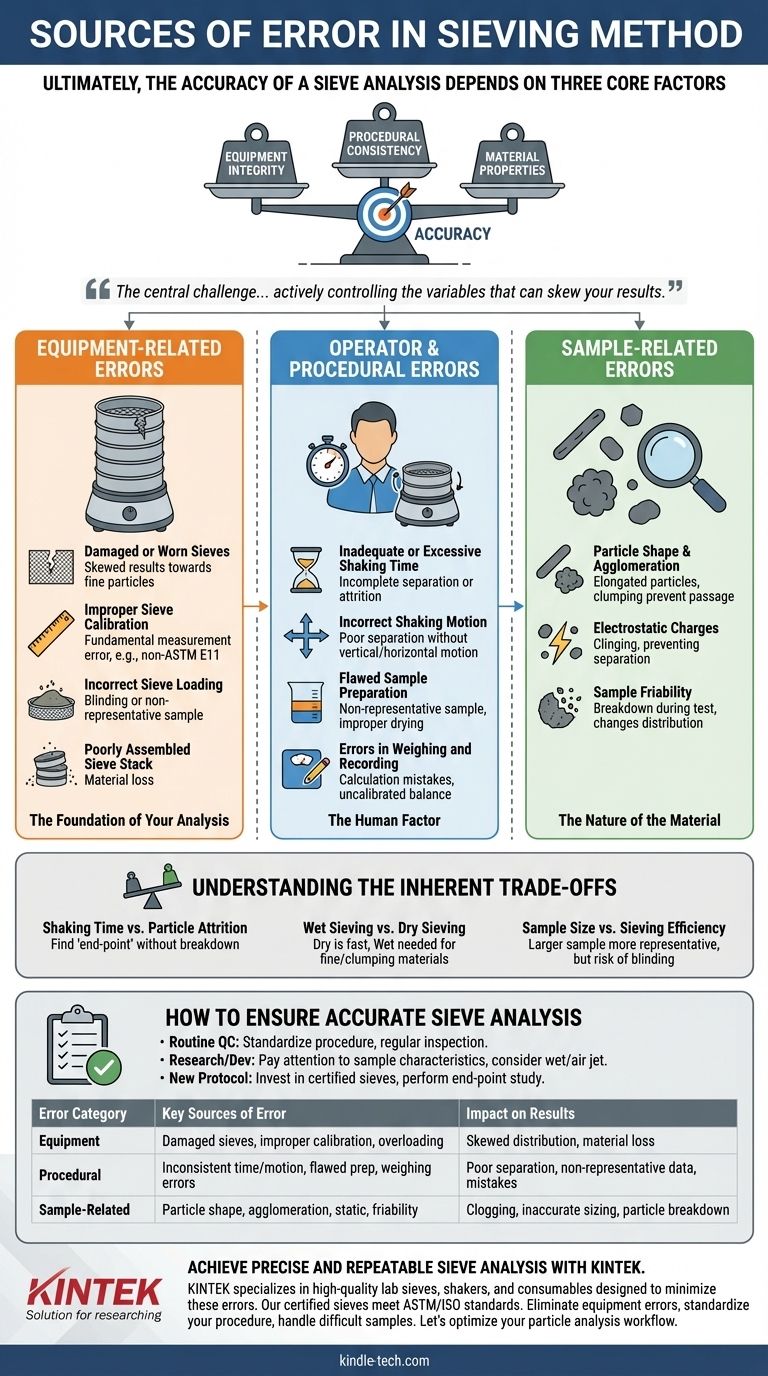

究極的に、ふるい分け分析の精度は、機器の完全性、手順の一貫性、試験される材料の固有の特性という3つの核となる要素に依存します。これらのある領域での誤差は連鎖的に発生し、正確でも再現性もない結果につながる可能性があります。

ふるい分けにおける中心的な課題は、単に手順に従うことではなく、結果を歪める可能性のある変数を積極的に制御することです。真の精度は、誤差がめったにランダムではなく、機器、技術、または試料自体の問題から生じる体系的な結果であることを理解することから生まれます。

機器関連の誤差:分析の基盤

使用する物理的なツールは、最初の潜在的な故障点です。たとえ完璧な手順であっても、機器が損なわれていれば悪い結果をもたらします。

損傷または摩耗したふるい

ふるいのメッシュはデリケートです。ワイヤー布の破れ、穴、または著しいたるみがあると、大きすぎる粒子が通過してしまい、粒度分布が人工的に細粒側に偏ります。フレームの歪みやへこみは、ふるいを密に積み重ねることを妨げ、材料の損失につながる可能性があります。

不適切なふるいの校正

規制対象の産業では、ASTM E11やISO 3310-1などの特定の規格を満たすふるいを使用することが義務付けられています。認証されていない、または規格外のふるいを使用すると、開口部の寸法が想定と異なり、根本的な測定誤差が生じます。

不適切なふるいの積載量

ふるいに過剰に積載することはよくある間違いです。メッシュ表面に材料が多すぎると、個々の粒子が開口部を通過する機会を失います。これは目詰まり(ブライディング)として知られる現象です。逆に、試料量が不十分だと、バッチ全体の材料を統計的に代表していない可能性があります。

不適切に組み立てられたふるいスタック

ふるいが正しく積み重ねられていない場合、または蓋と受け皿がしっかりと閉まっていない場合、隙間ができることがあります。振とう中に微細な粒子がスタック全体から逃げ出し、材料の損失や最も細かい画分の不正確な計算につながります。

オペレーターおよび手順上の誤差:人的要因

試験の実施方法は、使用する機器と同じくらい重要です。異なるオペレーター間、あるいは同じオペレーターでも時間とともに技術が一貫しないことは、ばらつきの大きな原因となります。

不十分または過剰な振とう時間

完全な分離を達成するには、ふるい分けにある程度の時間が必要です。振とう時間が短すぎると、分析が不完全になり、粗い粒子が通過すべきふるいに残ってしまいます。振とう時間が長すぎると、摩耗(アトリション)が発生し、脆い粒子が破壊され、微細な材料の量が増加する可能性があります。

不適切な振とう運動

効果的なふるい分けには、垂直(タッピング)運動と水平(円運動)運動の組み合わせが必要です。垂直のタッピングは開口部の詰まりを取り除き、粒子を持ち上げるのに役立ち、水平運動は試料を分散させ、粒子が開口部を見つけるのを促進します。片方の動きしか提供しないシェーカーを使用したり、手で一貫性のない振とうを行ったりすると、分離が悪くなります。

欠陥のある試料調製

分析のために採取された試料は、バルク材料全体を代表するものでなければなりません。不適切なサンプリング技術により、試験試料が全体の特徴を表さない可能性があります。さらに、水分が微細な粒子を凝集させ、より大きな粒子のように振る舞わせる可能性があるため、試料は適切に乾燥させる必要があります。

計量と記録の誤差

これは直接的ですが重要なステップです。校正されていない、または十分な精度のない天びんを使用すると、すべての測定に誤差が生じます。数値を誤って転記したり、計算中に数学的な誤りを犯したりする単純な人的ミスは、それ以外は完璧な試験を無効にする可能性があります。

試料関連の誤差:材料の性質

時には、材料自体が正確な分析に抵抗します。これらの特性を理解することが、適切な方法を選択したり、技術を調整したりするための鍵となります。

粒子の形状と凝集

ふるい分析は、ほぼ球形の粒子を前提としています。細長い粒子や薄片状の粒子は、異なる向きであれば通過できる開口部を、その向きのために通過できないことがあります。さらに、微粉末は水分やファンデルワールス力により塊を形成し、個々の粒子としてふるい分けられるのを妨げることがあります。

静電気

非常に微細で乾燥した粉末は、取り扱い中や振とう中に静電気を帯びることがあります。これにより、粒子がふるいのメッシュや互いに付着し、適切な分離が妨げられ、画分を正確に回収・計量することが困難になります。

試料の脆性(壊れやすさ)

脆性材料とは、容易に崩れたり壊れたりする材料のことです。ふるいシェーカーの機械的な作用により、試験中にこれらの粒子が破壊される可能性があります。これは誤差の大きな発生源であり、分析の進行中に粒度分布が変化するためです。

固有のトレードオフの理解

完璧なふるい分けは理想であり、実際的な適用には競合する要因のバランスを取ることが含まれます。

振とう時間 vs. 粒子の摩耗

目標は、摩耗を引き起こすことなく分離を達成するのに十分な時間だけ振とうすることです。この「終点」は、通常、試験を定期的に停止し、重量の変化が無視できる程度になるまで画分を計量することによって決定されます。脆性材料の場合、このバランスは特にデリケートです。

湿式ふるい分け vs. 乾式ふるい分け

乾式ふるい分けはより速く、より簡単です。しかし、非常に微細な粒子(75ミクロン未満)を持つ材料、または凝集や静電気を起こしやすい材料の場合、湿式ふるい分けが必要になることがよくあります。この方法は塊をなくしますが、材料の洗浄、ろ過、乾燥、再計量の複雑さが加わります。

試料サイズ vs. ふるい分け効率

より大きな試料はバルク材料をよりよく代表しますが、メッシュの目詰まりのリスクを高めるため、ふるい分け効率を低下させます。規格では、このトレードオフを管理するために、ふるいの直径に基づいて許容される最大積載量が規定されていることがよくあります。

正確なふるい分け分析を保証する方法

誤差を最小限に抑えるための戦略は、目的に応じて異なります。

- ルーチンの品質管理が主な焦点である場合: 手順の標準化(振とう時間、試料積載量、シェーカー設定)と、定期的なふるいの検査および清掃のスケジュールを実施することにより、一貫性を優先します。

- 材料の研究開発が主な焦点である場合: 試料の特性(脆性、静電気)に細心の注意を払い、湿式ふるい分け、エアジェットふるい分け、または静電気防止対策などの特殊な技術が必要かどうかを判断するために予備試験を実施します。

- 新しい試験プロトコルの確立が主な焦点である場合: 認証済みふるいに投資し、特定の材料に最適な振とう時間を科学的に確立するために、体系的な終点決定研究を実施します。

これらの変数を体系的に対処することにより、ふるい分けを日常的な作業から精密な分析手法へと変えることができます。

要約表:

| 誤差のカテゴリ | 誤差の主な発生源 | 結果への影響 |

|---|---|---|

| 機器 | 損傷したふるい、不適切な校正、過負荷、不適切なスタック組み立て | 粒度分布の偏り、材料の損失 |

| 手順 | 一貫性のない振とう時間/運動、欠陥のある試料調製、計量誤差 | 分離不良、代表的でないデータ、計算ミス |

| 試料関連 | 粒子の形状、凝集、静電気、脆性 | 目詰まり、不正確なサイジング、試験中の粒子破壊 |

KINTEKで正確で再現性のあるふるい分け分析を実現しましょう。

一貫性のない粒度データでお困りですか?上記に概説された誤差は、品質管理およびR&Dの取り組みを損なう可能性があります。KINTEKは、まさにこれらの誤差を最小限に抑えるように設計された高品質のラボ用ふるい、シェーカー、消耗品を専門としています。当社の認証済みふるいはASTM/ISO規格を満たし、当社の機器は一貫性のある信頼性の高い振とう運動とタイミングを保証します。

当社がお手伝いすること:

- 耐久性のある認定ふるいと堅牢なふるいシェーカーにより機器の誤差を排除します。

- 毎回一貫した操作を保証する信頼性の高い機器により手順を標準化します。

- 湿式ふるい分けや静電気を起こしやすい材料に対するソリューションにより困難な試料に対応します。

粒度分析ワークフローを最適化しましょう。 専門家に今すぐお問い合わせいただき、お客様固有の用途についてご相談の上、必要な精度をふるい分け法で得られるようにしてください。

ビジュアルガイド