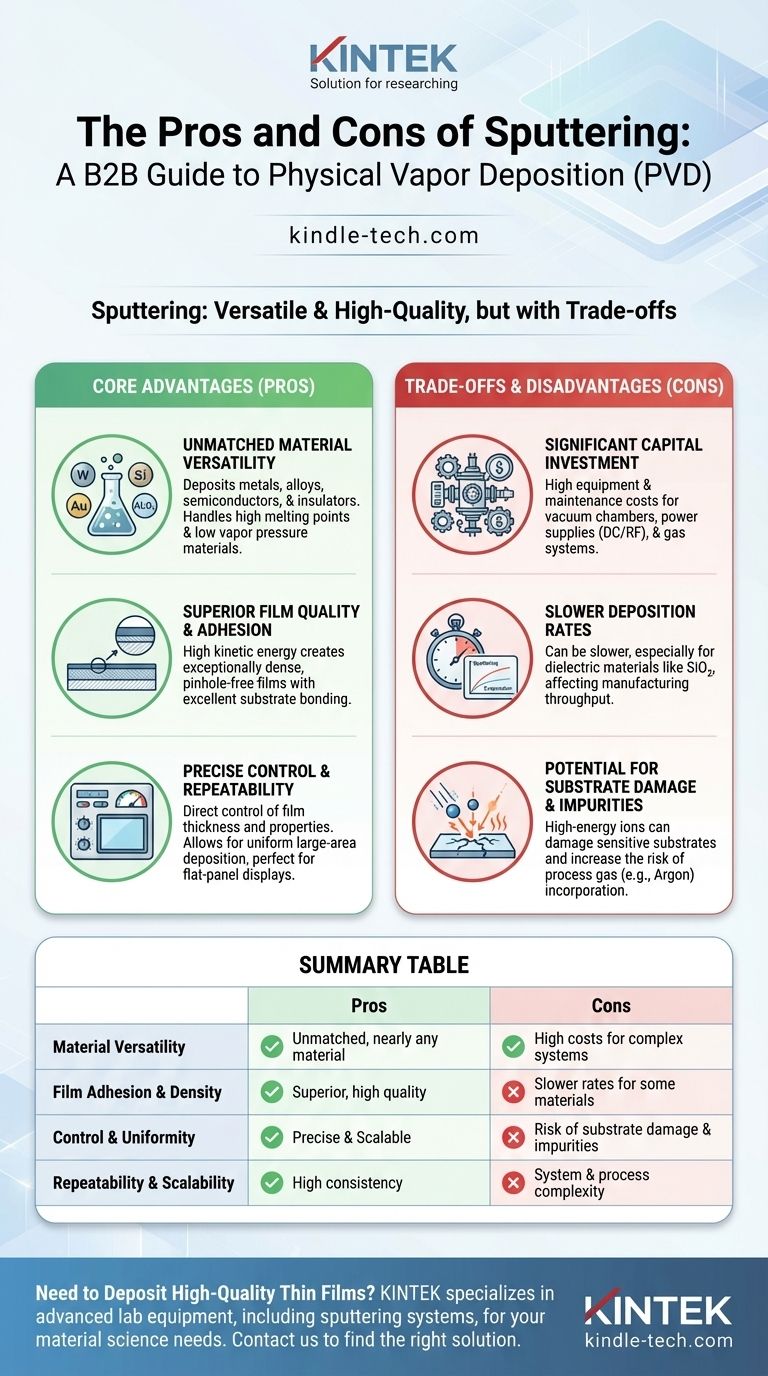

スパッタリングは、その多様性と生成される膜の高品質さで高く評価されている物理蒸着(PVD)プロセスです。主な利点は、幅広い材料を優れた密着性で精密に制御して成膜できることです。しかし、これらの利点には、高額な装置費用、特定の材料に対する成膜速度の遅さ、プロセスの高エネルギー性による基板損傷の可能性という大きな欠点も伴います。

スパッタリングは、高品質な薄膜を作成するための比類ない制御性と材料の柔軟性を提供します。中心的なトレードオフは、他の成膜方法と比較して、優れた膜の密着性、密度、純度を達成するために、初期費用が高く、プロセス時間が長くなる可能性があることを受け入れることです。

スパッタリングの主な利点

スパッタリングの強みは、ほぼすべてのターゲット材料から高密度で密着性の高い膜を製造できる点にあります。これにより、半導体から光学まで、幅広い産業で基盤となる技術となっています。

比類ない材料の多様性

スパッタリングは、熱蒸着などの他の技術では扱うのが困難または不可能な材料の成膜に非常に効果的です。

これには、非常に高い融点または低い蒸気圧を持つ元素や化合物が含まれます。

このプロセスは、材料を溶融・蒸発させるのではなく、ターゲットから原子を物理的に放出するため、金属、合金、半導体、絶縁体など、ほぼすべての固体材料を成膜できます。

優れた膜品質と密着性

スパッタリングターゲットから放出される原子は、蒸発源からの原子よりもはるかに高い運動エネルギーを持っています。

この高エネルギーにより、非常に高密度で、ピンホールや欠陥の少ない膜が形成されます。

決定的なのは、これにより膜と基板との間に優れた密着性が促進されることであり、時には界面に薄い拡散層が形成され、信じられないほど強力な結合が生まれます。

精密な制御と再現性

スパッタリングプロセスは、最終的な膜特性に対して高度な制御を提供します。

膜厚は、ターゲット電流や成膜時間などのパラメータを制御することで直接管理され、あるバッチから次のバッチへと非常に再現性の高い結果が得られます。

この制御により、非常に広い領域に均一な膜を成膜することも可能であり、フラットパネルディスプレイ、太陽電池、建築用ガラスの製造において重要な要件となります。

トレードオフと欠点の理解

強力である一方で、スパッタリングは万能な解決策ではありません。その欠点は主に、コスト、速度、およびプロセス自体のエネルギー的な性質に関連しています。

多額の設備投資

スパッタリングシステムは複雑であり、多額の初期投資が必要です。

真空チャンバー、高電圧電源(DCまたはRF)、ガス供給システムなどの必要なコンポーネントは、購入および維持に費用がかかります。

成膜速度の遅さ

熱蒸着のような方法と比較して、スパッタリングは特に特定の材料において、より遅いプロセスとなる可能性があります。

二酸化ケイ素(SiO2)のような誘電体材料は、成膜速度が比較的遅いことがよく知られている例であり、製造スループットに影響を与える可能性があります。

基板損傷と不純物の可能性

優れた密着性を生み出す高エネルギーイオンは、問題を引き起こす可能性もあります。

このイオン衝撃は、有機固体や一部の半導体デバイスなどの敏感な基板を損傷する可能性があります。エネルギー伝達は基板の加熱にもつながり、慎重な管理が必要です。

さらに、スパッタリングは蒸着よりも低い真空度で動作するため、成長中の膜にプロセスガス原子(アルゴンなど)が不純物として混入する傾向がわずかに高くなります。

システムとプロセスの複雑さ

スパッタリングシステムを効果的に操作するには、技術的な専門知識が必要です。

例えば、絶縁材料を成膜するには、より複雑で高価なRF電源とインピーダンス整合ネットワークの使用が必要です。

さらに、ターゲットで発生するかなりの熱を管理するには、損傷を防ぎ、プロセスの安定性を維持するために効率的な冷却システムが必要です。

スパッタリングはあなたのアプリケーションに適した選択肢ですか?

成膜技術を選択するには、プロセスの能力を主要な目標と一致させる必要があります。スパッタリングは、膜の品質と材料の選択が最優先される場合に優れています。

- 複雑な合金や高融点材料の高品質で密着性の高い膜が主な焦点である場合:その多様性と得られる膜の品質から、スパッタリングがほぼ間違いなく優れた選択肢です。

- 単純な金属の高速で低コストな成膜が主な焦点である場合:熱蒸着のようなより単純な技術の方が、費用対効果が高く、高速な解決策となる可能性があります。

- デリケートな、熱に弱い、または有機基板を扱っている場合:スパッタリングパラメータを慎重に制御するか、材料の損傷を避けるために代替の低エネルギー成膜方法を検討する必要があります。

最終的に、スパッタリングは、そのトレードオフが適切に管理されれば、高度な材料を作成するための強力で精密なツールです。

要約表:

| 長所 | 短所 |

|---|---|

| 比類ない材料の多様性(金属、合金、絶縁体) | 高額な装置費用とメンテナンス費用 |

| 優れた膜の密着性と密度 | 一部の材料では成膜速度が遅い |

| 精密な制御と優れた均一性 | 高エネルギーによる基板損傷の可能性 |

| 高い再現性とスケーラビリティ | プロセスガス不純物の混入リスク |

高品質な薄膜を成膜する必要がありますか?

適切な成膜技術の選択は、研究開発や生産の成功にとって非常に重要です。KINTEKは、お客様の特定の材料科学および薄膜アプリケーションのニーズを満たすために、スパッタリングシステムを含む高度な実験装置の提供を専門としています。

当社の専門家が、スパッタリングがお客様のプロジェクトにとって理想的なソリューションであるかどうかを判断し、お客様の作業が要求する優れた膜の密着性、密度、材料の多様性を確実に達成できるようお手伝いします。

今すぐKINTEKにお問い合わせください お客様のアプリケーションについて話し合い、研究室に最適な機器を見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

よくある質問

- FTIRの代替手段は何ですか?ラボに最適な分析技術の選択

- 黒鉛材料の用途は何ですか?産業プロセスにおける極度の熱と精度の活用

- 蒸発にウォーターバスが使われる理由とは?効率的で安全な溶媒除去のために

- 超低温フリーザーにおける堅牢な構造の利点は何ですか?長期的なサンプルセキュリティと信頼性を確保する

- 菌糸培養において、往復式シェーカーはどのような役割を果たしますか?バイオマス前処理の効率を向上させましょう。

- 均一系触媒の失活メカニズムを分析する実用的な意義は何ですか? 効率向上

- ワイプドフィルム分子蒸留器の欠点は何ですか?高コスト、複雑性、分離限界

- 遅い熱分解と速い熱分解の加熱速度はどのくらいですか?バイオマス変換の結果を制御する