要するに、ボールミルの性能は、ミルの回転速度、粉砕メディア(ボール)の特性、粉砕される材料の特性、およびミルを満たすメディアの体積という4つの主要な要因によって決定されます。これらの要素間の相互作用を習得することが、効率的で予測可能な結果を達成するための鍵となります。

核心となる原則はバランスです。最適なボールミル性能は、単一の変数を最大化することによって達成されるのではなく、速度、メディア、材料、充填レベルという相互接続されたシステムを、特定の粉砕目標に合わせて慎重に調整することによって達成されます。

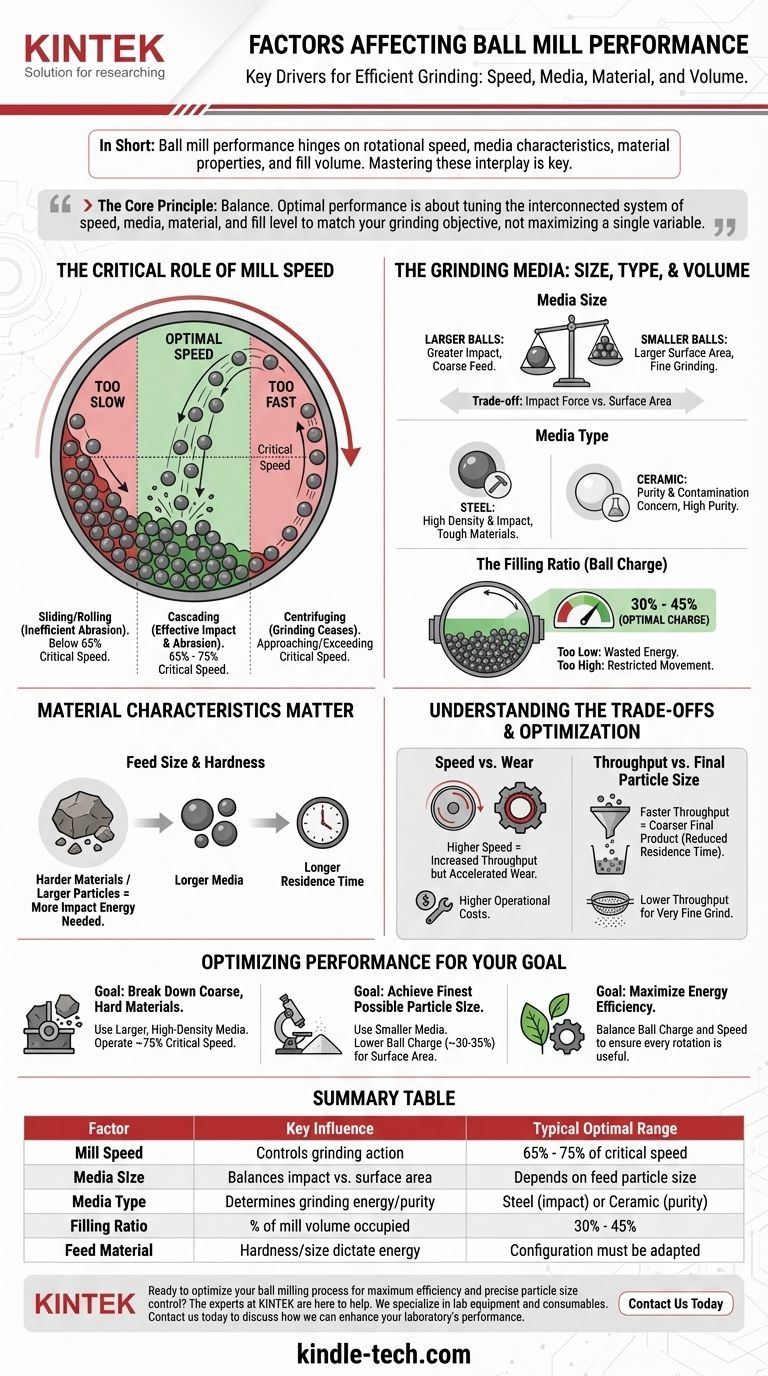

ミル速度の重要な役割

ミルが回転する速度は、粉砕作用を直接制御します。これはおそらく最も影響力のある変数であり、通常は「臨界速度」に関連して議論されます。臨界速度とは、遠心力によって粉砕メディアがミルの内壁に単純に付着する理論上の速度です。

最適な速度を見つける

効果的な粉砕は、メディアが十分に高く持ち上げられて転がり落ち、粒子を破壊するために必要な衝撃と摩耗を生み出すときに発生します。これは通常、臨界速度の65%から75%で達成されます。

速度が遅すぎる場合の影響

ミルが遅すぎると、メディアはミルの側面を滑り落ちるか転がり落ちるだけになります。これにより、摩耗が支配的な非効率な粉砕作用が生じ、目的の粒度を達成するのに必要な時間が大幅に増加します。

速度が速すぎる場合の影響

逆に、速度が臨界速度に近づくか超えると、メディアは遠心力によってシェルに押し付けられます。この状態は「遠心分離」として知られており、メディアが転がるのを妨げ、粉砕作用はほぼ完全に停止します。

粉砕メディア:サイズ、種類、体積

粉砕メディア(ボール自体)は、粒度を減少させるための道具です。その特性は、ミルの運転速度と同じくらい重要です。

メディアのサイズ:衝撃 vs. 表面積

衝撃力と表面積の間には直接的なトレードオフがあります。大きなボールはより大きな衝撃を与え、これは大きく粗い供給粒子を粉砕するために必要です。小さなボールははるかに大きな総表面積を生み出し、小さな粒子の微粉砕にはより効率的です。

メディアの種類:密度と耐摩耗性

メディアの材料は非常に重要です。スチールボールは密度が高く、高い衝撃力を提供し、硬い材料に最適です。セラミックボールは、スチールからの製品汚染が懸念される場合に使用されます。選択は、必要な粉砕エネルギーと純度基準によって異なります。

充填率(ボールチャージ)

充填率、またはボールチャージは、ミルの内部体積のうちメディアが占める割合です。一般的なチャージは30%から45%です。チャージが低すぎるとエネルギーの無駄と非効率な粉砕につながり、チャージが高すぎるとメディアと粉砕される材料の両方の動きが制限される可能性があります。

材料特性が重要

最後の変数セットは、処理する材料に関連しています。ミルの構成は、供給材料の特定の特性に適合させる必要があります。

供給サイズと硬度

硬い材料や大きな供給粒子は、粉砕するためにより多くの衝撃エネルギーを必要とします。これには、より大きく密度の高い粉砕メディアの使用、より高いボールチャージ、または目標粒度を達成するためのミル内でのより長い滞留時間が必要になる場合があります。

トレードオフを理解する

ボールミルの最適化は、競合する要因を管理するプロセスです。ある指標を改善すると、別の指標が犠牲になることが多く、これらのトレードオフを理解することが効果的な運用に不可欠です。

速度 vs. 摩耗

より高い速度(最適な範囲内)で運転すると、処理能力は向上しますが、粉砕メディアとミルの内張り両方の摩耗率も加速します。これにより、運用コストとメンテナンス頻度が増加します。

処理能力 vs. 最終粒度

材料をミルに速く通すと、生産量は増加しますが、滞留時間は短縮されます。これは通常、より粗い最終製品につながります。非常に細かい粉砕を達成するには、ほぼ常に低い処理能力が必要です。

目標に応じた性能の最適化

理想的な設定は、達成しようとしていることによって完全に異なります。「最高の」構成というものはなく、特定の用途にとって最適な構成があるだけです。

- 粗く硬い材料の粉砕が主な焦点の場合:より大きく高密度のメディア(スチールなど)を使用し、最適な速度範囲の上限(臨界速度の約75%)で運転します。

- 可能な限り細かい粒度を達成することが主な焦点の場合:より小さな粉砕メディアを使用して表面積を最大化し、高衝撃よりも微粉砕を促進するために、わずかに低いボールチャージ(約30-35%)を検討します。

- エネルギー効率の最大化が主な焦点の場合:ボールチャージとミル速度を慎重にバランスさせ、すべての回転が有用な作業を行っていることを確認し、滑りや遠心分離といった非効率な状態を回避します。

これらの変数を習得することで、ボールミル粉砕は単純な粉砕プロセスから、正確で制御可能な工学分野へと変革されます。

要約表:

| 要因 | 主な影響 | 一般的な最適範囲 |

|---|---|---|

| ミル速度 | 粉砕作用(カスケード vs. 遠心分離)を制御 | 臨界速度の65% - 75% |

| メディアサイズ | 衝撃力(大ボール) vs. 表面積(小ボール)のバランス | 供給粒度による |

| メディアタイプ | 粉砕エネルギーと製品汚染リスクを決定 | スチール(高衝撃)またはセラミック(高純度) |

| 充填率 | 粉砕メディアが占めるミルの体積の割合 | 30% - 45% |

| 供給材料 | 硬度と初期サイズが、必要なエネルギーと滞留時間を決定 | 構成を適合させる必要がある |

最大の効率と正確な粒度制御のために、ボールミル粉砕プロセスを最適化する準備はできていますか?

KINTEKの専門家がお手伝いします。私たちはラボ機器と消耗品を専門とし、お客様の特定の粉砕課題に合わせたソリューションを提供します。今すぐお問い合わせください。お客様のラボの性能を向上させ、処理目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機

- ラボ用小型射出成形機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)