均一な試料を作成するために不可欠である一方で、総試料を粉砕・粉末化して実験室で扱える状態にするプロセスには、潜在的な欠点が数多く存在します。主な欠点としては、機器からの汚染の混入、熱による揮発性成分の損失、酸化による試料の化学状態の変化、意図しない物理的特性の変化などが挙げられます。これらのそれぞれが、試料の完全性と最終的な分析結果の精度を著しく損なう可能性があります。

試料調製の核心的な課題は、根本的なトレードオフです。小さな実験室用試料が全体を代表していることを保証するためには機械的なサイズ縮小が必要ですが、粉砕・粉末化という行為そのものが、測定しようとする分析の真実を歪める可能性のある、避けられない物理的・化学的変化を引き起こします。

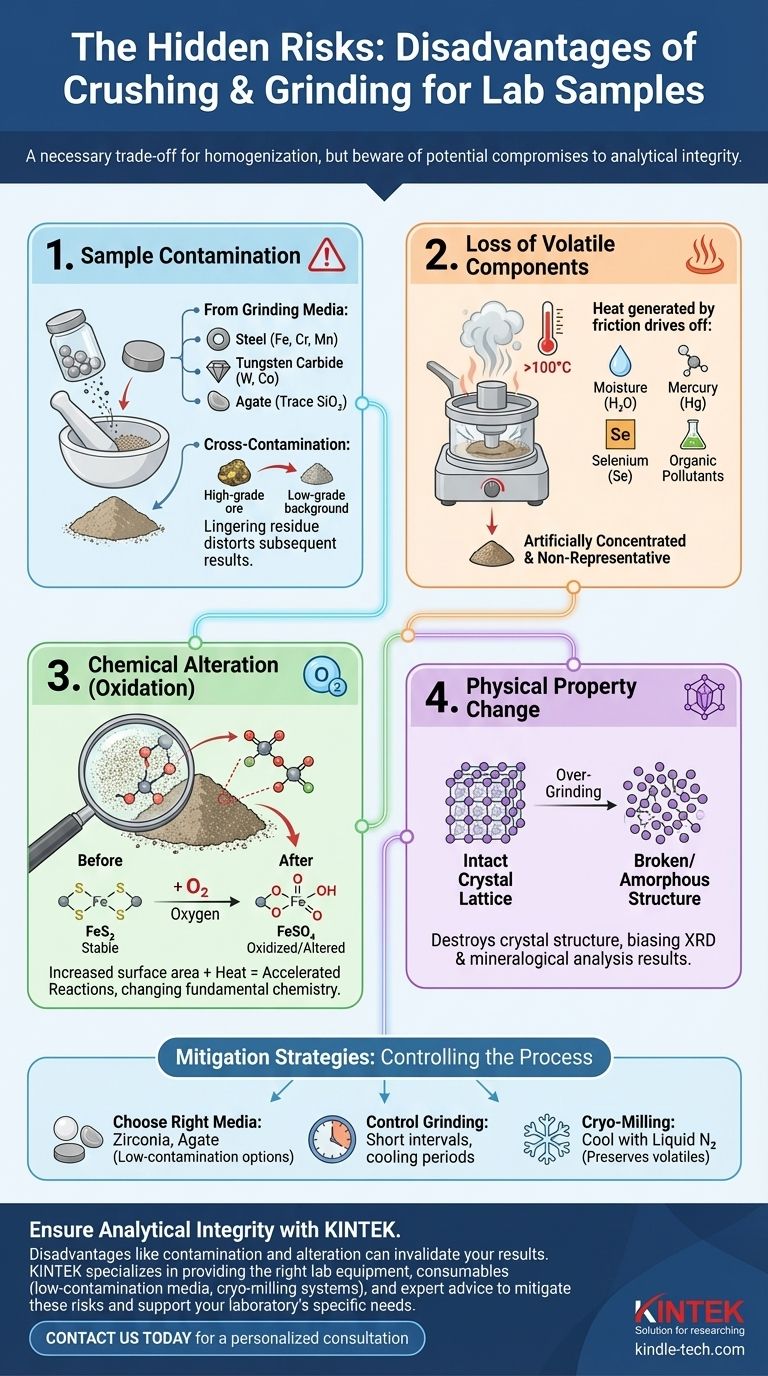

主なリスク:試料汚染

汚染は、機械的粉砕の最も重大かつ頻繁に遭遇する欠点であると言えるでしょう。特に、汚染物質の濃度が分析対象物の濃度を超える可能性のある微量元素分析においては、結果を無効にしてしまうことがあります。

粉砕媒体からの汚染

粉砕容器や媒体(例:パック、ボール)は硬い材料でできていますが、無限に耐久性があるわけではありません。高エネルギーの粉砕プロセス中に、機器から微細な粒子が摩耗し、試料と混ざり合います。

例えば、スチール製ミルは、かなりの量の鉄(Fe)、クロム(Cr)、マンガン(Mn)を混入させる可能性があります。タングステンカーバイド製ミルは、結合剤として使用されるタングステン(W)とコバルト(Co)の一般的な発生源です。硬い瑪瑙乳鉢でさえ、微量のシリカ(SiO₂)を混入させる可能性があります。

試料間の交差汚染

使用後に機器が綿密に洗浄されていない場合、前の試料の残留物が次の試料に持ち越される可能性があります。これは、高濃度試料から低濃度試料へ移行する場合に特に危険です。

高品位鉱石のわずかな残留物が、その後のバックグラウンド試料や廃棄岩試料の結果を劇的に歪め、データを無意味にしてしまうことがあります。

試料の化学状態の変化

粉砕中に加えられるエネルギーは機械的なものだけでなく、そのかなりの部分が熱に変換されます。これは、表面積の大幅な増加と相まって、非常に反応性の高い環境を作り出します。

揮発性成分の損失

激しい粉砕中に発生する熱は、容易に100℃を超えることがあります。これにより、水分(含水量)が蒸発し、他のすべての分析対象物が人為的に濃縮される可能性があります。

より重要なのは、水銀(Hg)、セレン(Se)、有機汚染物質などの他の揮発性または半揮発性元素や化合物の損失を引き起こす可能性があることです。分析する試料は、もはや元の状態を代表していません。

酸化と化学反応

粉砕は試料の表面積を劇的に増加させ、新鮮で反応性の高い表面を大気に露出させます。これは、熱と相まって酸化を加速させる可能性があります。

一般的な例としては、硫化鉱物(黄鉄鉱、FeS₂など)が硫酸塩鉱物(FeSO₄)に酸化されることが挙げられます。これにより、試料の基本的な化学的性質が変化し、特定の分析手順を妨害する可能性があります。

トレードオフと軽減策の理解

これらの欠点にもかかわらず、粉砕はしばしば必要なステップです。目標はそれを排除することではなく、その悪影響を最小限に抑えるようにプロセスを制御することです。

均質化の必要性

10キログラムの総試料を直接分析することはできません。それを微細で均一な粉末に粉砕することが、分析のために採取される1グラムのサブ試料が元のバルク材料と同じ平均組成を持つことを保証する唯一の方法です。粉砕のリスクは、均質化されていない試料からのサンプリングエラーの確実性よりも小さいことがよくあります。

適切な機器の選択

粉砕媒体の選択は、分析目標に基づいて行う重要な決定です。低レベルで測定しようとしている元素を含まない材料を選択する必要があります。

微量鉄を分析する場合は、スチールを避けてください。ターゲットが低レベルのタングステンである場合は、タングステンカーバイドを避けてください。ジルコニアや瑪瑙は、多くの場合、すべての用途ではありませんが、比較的汚染の少ない選択肢として選ばれています。

粉砕プロセスの制御

プロセスの管理によって、多くの欠点を軽減できます。過度の熱の蓄積を防ぐために、冷却期間を挟んで短い粉砕間隔を使用してください。

非常に敏感な試料や揮発性試料の場合、試料と容器を液体窒素で冷却する極低温粉砕(クライオミル)は、揮発性物質の損失や不要な化学反応を防ぐ効果的な技術です。

目標に応じた適切な選択

分析目標によって、管理を優先すべき欠点が決まります。「万能な」粉砕プロトコルは存在しません。

- 微量金属分析が主な焦点である場合:最優先事項は汚染の防止です。粉砕媒体を慎重に選択し、すべての試料間で厳格で文書化された洗浄プロトコルを実施してください。

- 含水量または揮発性化合物が主な焦点である場合:主な懸念は熱です。短い粉砕時間を使用し、クライオミルを検討するか、より少ないエネルギーを必要とする方法を検討してください。

- 鉱物学または結晶構造(XRD)が主な焦点である場合:過剰な粉砕は鉱物の結晶構造を破壊し、結果を偏らせる可能性があるため、避ける必要があります。

- 主要元素組成(パーセントレベル)が主な焦点である場合:軽微な汚染や揮発性物質の損失のリスクはそれほど重要ではありませんが、一貫性が鍵となります。比較可能なデータを確保するために、すべての試料に対して標準化された再現性のある粉砕手順を使用してください。

最終的に、適切に設計された試料調製プロトコルは、これらの固有のリスクを認識し、体系的にそれらを制御することで、信頼性の高い分析の基盤を形成します。

要約表:

| 欠点 | 主なリスク | 一般的な例 |

|---|---|---|

| 試料汚染 | 粉砕媒体から微量元素が混入する | スチールミルはFe、Cr、Mnを加え、タングステンカーバイドはW、Coを加える |

| 揮発性物質の損失 | 粉砕による熱で水分や化合物が蒸発する | Hg、Se、または有機汚染物質の損失。含水量の変化 |

| 化学的変化 | 表面積の増加と熱が酸化を引き起こす | 硫化鉱物(例:黄鉄鉱から硫酸塩)の酸化 |

| 物理的特性の変化 | 過剰な粉砕が結晶構造を破壊する可能性がある | XRDまたは鉱物分析の結果の偏り |

研究室の分析の完全性は、適切な試料調製から始まります。

粉砕・粉末化の欠点、例えば汚染や試料の変化は、結果を無効にする可能性があります。KINTEKは、これらのリスクを軽減するための適切な実験室機器と消耗品を提供することに特化しています。低汚染の粉砕媒体(ジルコニアや瑪瑙など)、揮発性物質を保存するための極低温粉砕システム、堅牢な試料調製プロトコルを設計するための専門家のアドバイスなど、お客様の研究室の特定のニーズをサポートするためにここにいます。

正確で信頼性の高い分析結果を達成するために、私たちがお手伝いできる方法について、今すぐお問い合わせください。お問い合わせフォームからご連絡ください。個別にご相談を承ります。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)