粒子径を制御するためには不可欠ですが、製薬粉砕は、原薬に重大で望ましくない変化をもたらす可能性のある高エネルギープロセスです。主な欠点は、材料に加えられる激しい機械的および熱的ストレスに起因し、これは物理的不安定性、化学的分解、および下流工程での問題につながる可能性があります。

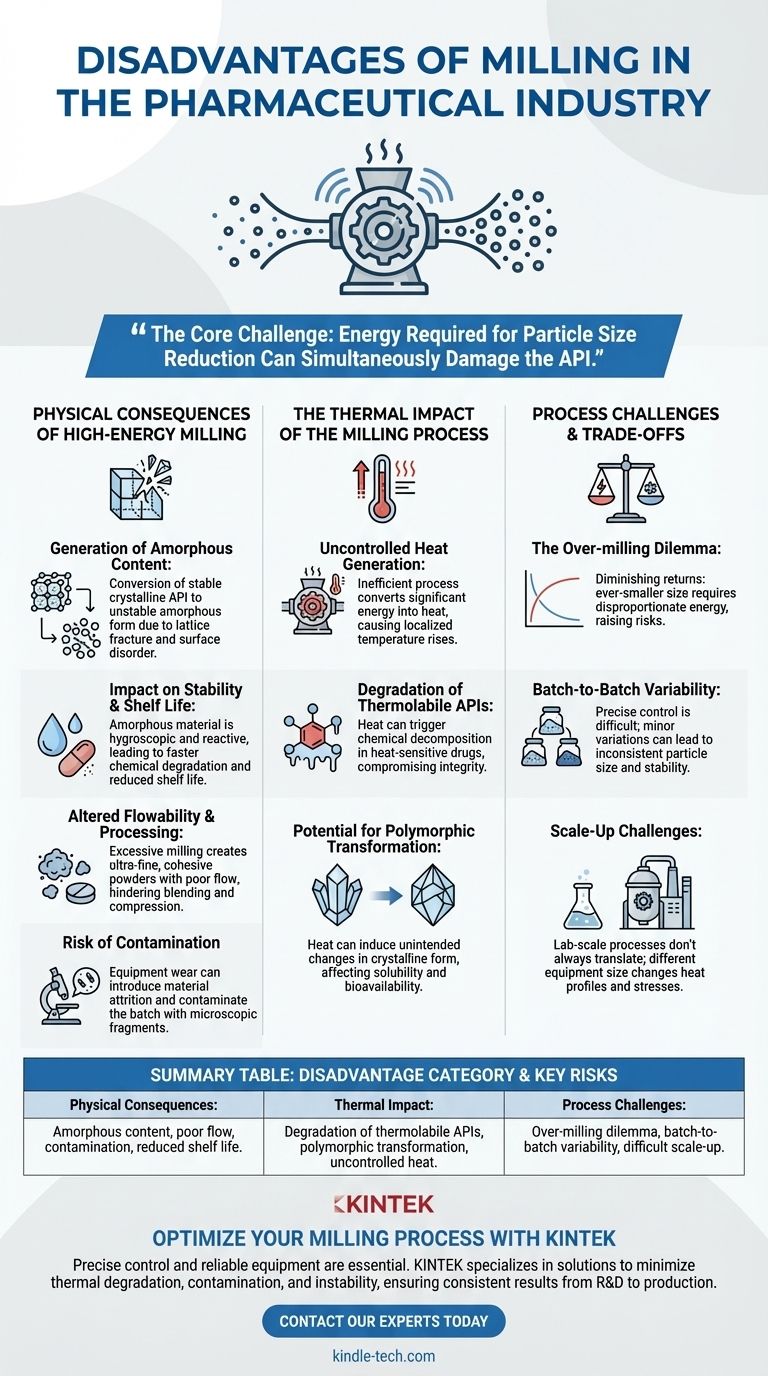

粉砕の核心的な課題は、粒子径を減少させるために必要なエネルギーが、同時に有効医薬品成分(API)を損傷する可能性があることです。これにより、望ましい物理的特性の達成と材料の安定性および完全性の維持との間に根本的なトレードオフが生じます。

高エネルギー粉砕の物理的影響

粉砕は粒子を物理的に破壊しますが、この機械的な力は単なるサイズ縮小以上の影響を及ぼします。これらの変化は、薬物の挙動を根本的に変える可能性があります。

非晶質成分の生成

最も重大なリスクは、安定な結晶性APIが物理的に不安定な非晶質形態に変換されることです。高いエネルギー投入により、秩序だった結晶格子が破壊され、粒子表面に無秩序な領域が生成されます。

安定性と貯蔵寿命への影響

非晶質材料は反応性が高く、水に対する親和性(吸湿性)が高くなります。これにより、化学的分解が速まり、効力が低下し、最終的な医薬品の貯蔵寿命が短くなる可能性があります。

流動性と加工性の変化

より小さな粒子が望ましい場合が多いですが、過度の粉砕は流動性が悪い超微粉末を生成する可能性があります。これらの粒子は静電気力により凝集する傾向があり、その後の混合や錠剤圧縮などの工程が困難で一貫性がなくなります。

汚染のリスク

粉砕プロセスでは、製品と粉砕装置(例:粉砕メディア、チャンバー壁)との接触が発生します。これにより材料の摩耗が生じ、装置の微細な破片がバッチを汚染する可能性があり、製品の純度に関して深刻な懸念となります。

粉砕プロセスの熱的影響

粉砕システムに加えられるすべてのエネルギーは、粒子を破壊するだけでなく、かなりの部分が熱に変換されます。この熱ストレスは製品分解の主要な原因です。

制御不能な発熱

粉砕は本質的に非効率的なプロセスであり、かなりの熱を発生させます。適切な冷却がない場合、局所的な温度は短時間であっても劇的に上昇する可能性があります。

熱に不安定なAPIの分解

この発生した熱は、熱に不安定な(熱に敏感な)薬剤にとって特に危険です。温度の上昇は化学的分解を引き起こすのに十分であり、APIの完全性と安全性を直接損ないます。

多形転移の可能性

多くのAPIにとって、熱は一つの結晶形から別の結晶形への変化を誘発する可能性があり、これは多形転移として知られる現象です。異なる多形は溶解度とバイオアベイラビリティが大きく異なるため、意図しない転移は薬剤を効果がないものにしたり、予測不能なものにしたりする可能性があります。

トレードオフと一般的な落とし穴の理解

粉砕戦略を成功裏に実施するには、その固有の妥協点とそれが提示する課題を深く理解する必要があります。

過剰粉砕のジレンマ

限界点があります。ますます小さな粒子径を達成しようとすると、エネルギーの不釣り合いな増加が必要になることが多く、非晶質化、熱分解、汚染のリスクが指数関数的に高まります。

バッチ間のばらつき

毎回同じ結果を得るために粉砕プロセスを正確に制御することは困難です。材料特性、装置の摩耗、または環境条件のわずかな変動が、バッチ間の粒子径分布と物理的安定性の不一致につながる可能性があります。

スケールアップの課題

実験室規模で完全に機能するプロセスが、本格的な生産に直接移行しない場合があります。粉砕の物理学は装置のサイズによって変化し、多くの場合、広範な再開発と検証を必要とする異なる熱プロファイルと機械的応力を生じさせます。

目標に合った適切な選択をする

粉砕の欠点を評価することは、堅牢で信頼性の高い製造プロセスを開発するために不可欠です。あなたの方法は、APIの特定の特性に合わせて調整されるべきです。

- APIが高度に結晶性で安定していることが主な焦点である場合: あなたの目標は、汚染と非晶質化を最小限に抑えるために、粉砕パラメータ(例:時間、強度、温度制御)を最適化することです。

- APIが熱に不安定であるか、非晶質化しやすいことが主な焦点である場合: 分子を損傷から保護するために、極低温粉砕や賦形剤との共粉砕などの代替技術または修正技術を強く検討する必要があります。

- 下流工程での加工性が主な焦点である場合: 粒子の小ささの必要性と、粉末の流動性が悪くなるリスクとのバランスを取り、粉砕後の製剤調整が必要になる場合があります。

結局のところ、粉砕を単なるサイズ縮小ステップとしてではなく、材料の根本的な特性を変更する可能性のある重要なプロセスとして捉えることが、製剤開発を成功させる鍵となります。

要約表:

| 欠点のカテゴリ | 主なリスクと影響 |

|---|---|

| 物理的影響 | 非晶質成分の生成、流動性の低下、バッチ汚染、貯蔵寿命の短縮 |

| 熱的影響 | 熱に不安定なAPIの分解、多形転移、制御不能な発熱 |

| プロセス上の課題 | 過剰粉砕のジレンマ、バッチ間のばらつき、困難なスケールアップ |

KINTEKで粉砕プロセスを最適化

製薬粉砕の複雑さを乗り切るには、APIの完全性を保護するために正確な制御と信頼性の高い装置が必要です。KINTEKは、熱分解、汚染、不安定性のリスクを最小限に抑えるように設計された高度なラボ機器と消耗品を専門としています。

私たちは、熱に敏感な化合物に取り組んでいる場合でも、R&Dから生産へのスケールアップを行っている場合でも、お客様の特定のニーズに合わせたソリューションを提供します。当社の専門知識は、製品の品質と安定性を維持しながら、一貫した粒子径の縮小を実現するのに役立ちます。

粉砕プロセスの強化にご関心がありますか? 今すぐ専門家にご相談いただき、お客様の課題について議論し、KINTEKがお客様のラボの成功をどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 高純度リチウムセラミック粉末にタングステンカーバイドの粉砕ポットとボールが選ばれるのはなぜですか?最高の純度を保証します。

- ステンレス鋼の粉砕容器とボールは、メカニカルアロイングにどのように貢献しますか? HEA粉末合成の最適化

- シリコンカーバイド(SiC)/ジルコニア強化アルミナ(ZTA)複合セラミック粉末の調製中に、ジルコニアボールミルジャーと粉砕メディアを使用する必要があるのはなぜですか?

- タングステンカーバイド(WC)製ミルジャーとボールを使用する利点は何ですか?高エネルギーミリング効率の達成

- ヨードバナジン酸鉛前駆体の粉砕に窒化ケイ素またはジルコニアが好まれるのはなぜですか?高純度の結果を保証する