ボールミルは、材料を微粉末に粉砕するための基本的なツールですが、運用上の重大な欠点があります。主な欠点は、処理速度の遅さ、高いエネルギー消費、かなりの騒音と振動、特定の種類の材料を処理できないこと、そして粉砕媒体自体からの製品汚染の絶え間ないリスクです。

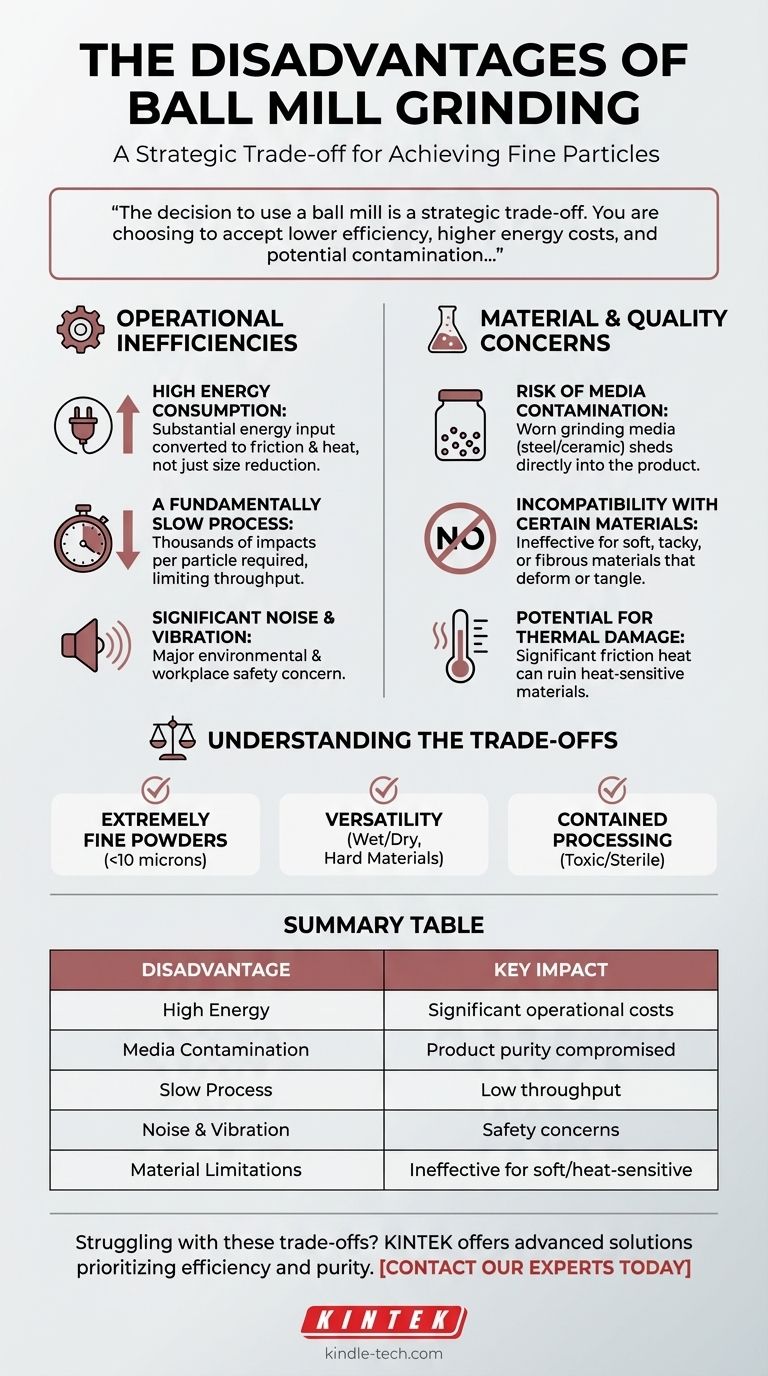

ボールミルの使用は戦略的なトレードオフです。低い効率、高いエネルギーコスト、潜在的な汚染を受け入れる代わりに、硬い材料や研磨性のある材料から極めて微細な粒子を生成するという独自の能力を選択することになります。

中核的な運用上の非効率性

ボールミルは、力ずくの衝撃と摩耗の原理で動作します。効果的ではありますが、この機械的動作は、運用コストと環境に影響を与える固有の非効率性をもたらします。

高いエネルギー消費

重い粉砕媒体(鋼球またはセラミックボール)と材料を吊り上げて転がすプロセスには、多大かつ継続的なエネルギー入力が必要です。このエネルギーの大部分は、粒子サイズの縮小だけでなく、摩擦と熱に変換されるため、ボールミルはよりエネルギー集約的な粉砕方法の1つとなっています。

根本的に遅いプロセス

非常に微細な粉末を得ることは、確率と繰り返しのゲームです。各粒子は、ミクロンサイズまで破砕されるために何千回も衝撃を受けなければなりません。このため、ボールミルは本質的に遅く、しばしばバッチ処理であり、大規模生産のスループットを制限します。

かなりの騒音と振動

回転する金属ドラム内で重いボールが絶えず転がることで、かなりの騒音と強い振動が発生します。ゴムライナーや媒体を使用することでこれを軽減できますが、特別なインフラや隔離が必要となることが多く、主要な環境および職場の安全上の懸念事項です。

材料および製品品質に関する懸念

運用コストを超えて、粉砕メカニズム自体が最終製品を直接損なう可能性があり、高純度または敏感な用途に課題を生じさせます。

媒体汚染の避けられないリスク

粉砕作用は摩擦と衝撃に基づいており、粉砕媒体とミルの内張り両方に摩耗を引き起こします。この摩耗した材料(鉄、鋼、またはセラミックのいずれであっても)は、製品に直接混入します。この汚染は、医薬品、食品、または高純度エレクトロニクスにおける用途にとって重大な失敗点となります。

特定の材料との非互換性

ボールミルは、衝撃で破砕されない材料には効果がありません。柔らかく、粘着性があり、または繊維質の材料は特に問題です。柔らかい材料は変形または付着し、粉砕ボールを覆ってさらなる粉砕を妨げます。繊維質の材料は絡み合い、破砕されるよりも衝撃を吸収する傾向があります。

熱損傷の可能性

粉砕中に発生する膨大な摩擦は、かなりの熱を生成します。熱に弱い材料の場合、これは壊滅的であり、融解、化学的劣化、または物理的特性の変化につながる可能性があります。これにより、望ましい粒子サイズが達成される前に製品品質が実質的に損なわれます。

トレードオフを理解する

これらの明確な欠点にもかかわらず、ボールミルは、その強みが特定の目標にとって非常に特異的であり、しばしば不可欠であるため、重要なツールであり続けています。その欠点は、その主要な利点と比較検討されなければなりません。

目標:極めて微細な粉末の達成

ボールミルを選択する最大の理由は、10ミクロン以下の粒子サイズを持つ非常に微細な粉末を生成する効果があることです。硬い材料や研磨性のある材料の場合、このレベルの微細さをこれほど確実に達成できる他の方法はほとんどありません。

利点:汎用性と堅牢性

ボールミルは非常に汎用性があります。湿式粉砕と乾式粉砕の両方に使用でき、他の種類のミルをすぐに破壊してしまうような非常に硬い研磨性のある原材料の処理に優れています。

保護:密閉された無菌処理

プロセスが密閉されたドラム内で行われるため、ボールミルは有毒物質を安全に粉砕したり、無菌性を維持したりするのに理想的です。これは、外部汚染の防止が最重要である注射薬などの医薬品製造において重要な機能です。

目標に合った適切な選択をする

ボールミルが適切かどうかを判断するには、プロジェクトの最も重要な成果を優先する必要があります。

- 製品の純度が最優先事項である場合: 媒体汚染のリスクが高いため、ボールミルは高リスクの選択肢です。ただし、非常に硬く非反応性の媒体に投資し、より高いメンテナンスコストを受け入れることができる場合は別です。

- コスト効率とスループットが最優先事項である場合: 処理速度が遅く、エネルギー消費量が多いため、ボールミルは大量生産、低マージンの生産には不向きです。

- 硬い材料から可能な限り微細な粒子サイズを達成することが最優先事項である場合: ボールミルは優れた、そしてしばしば必要なツールであり、その運用上の欠点は、望ましい結果を達成するための許容されるコストです。

最終的に、ボールミルを選択することは、速度、エネルギー効率、および絶対的な純度よりも、最終的な粒子サイズと材料の汎用性を優先するという意識的な決定です。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 高いエネルギー消費 | 非効率性による多大な運用コスト。 |

| 媒体汚染のリスク | 摩耗した粉砕媒体による製品純度の低下。 |

| 粉砕プロセスの遅さ | スループットが低い。微粉末には時間がかかる。 |

| 騒音と振動 | 職場および環境の安全上の懸念。 |

| 材料の制限 | 柔らかい、繊維質の、または熱に弱い材料には効果がない。 |

ボールミル粉砕のトレードオフに苦労していますか? より良い方法があります。KINTEKでは、研究室用機器と消耗品を専門とし、効率性、純度、およびお客様の特定の材料ニーズを優先する高度な粉砕ソリューションを提供しています。高いエネルギーコストと汚染のリスクが研究や生産を妨げないようにしましょう。今すぐ専門家にお問い合わせください。お客様の研究室に最適な粉砕ソリューションを見つけます。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)