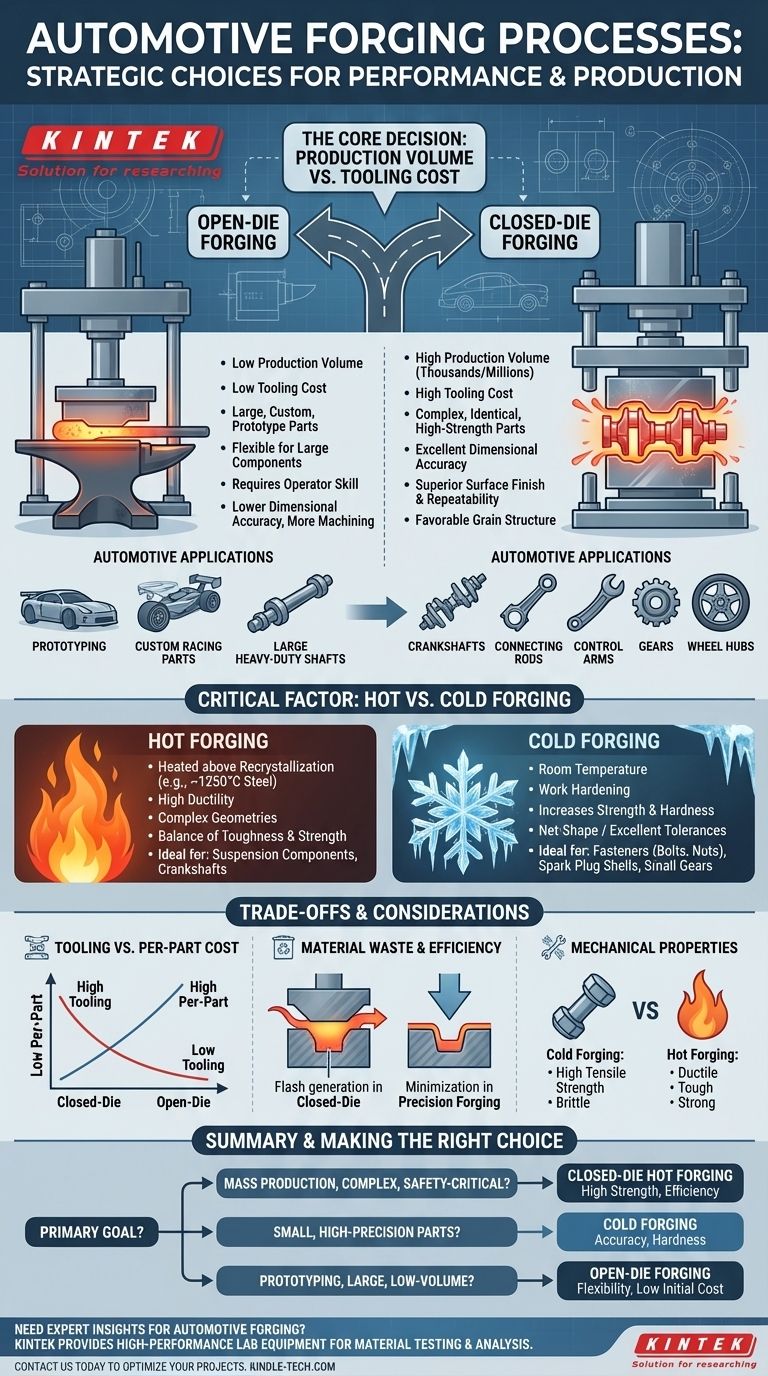

本質的に、自動車産業は主に2つの鍛造方法論、すなわちオープンダイ鍛造とクローズドダイ鍛造に依存しています。オープンダイ鍛造は、カスタム部品や大型部品のために、単純で囲まないダイの間で金属を成形するのに対し、クローズドダイ鍛造は、正確な部品固有の金型を使用して強力で複雑な部品を大量生産するため、車両製造において主流のプロセスとなっています。

鍛造プロセスの選択は、生産量と工具コストとの基本的なトレードオフによって決定される戦略的な決定です。最終的な選択は、クローズドダイの高精度が必要か、オープンダイの低容量の柔軟性が必要かによって決まります。

クローズドダイ鍛造(インプレッション鍛造)の理解

クローズドダイ鍛造は、大量生産される自動車部品製造の基盤です。数千または数百万個の同一で高強度の部品が必要な場合に選択されます。

プロセスの説明

加熱された金属ビレットを、カスタム設計されたダイの下半分に配置します。強力なプレスまたはハンマーが上のダイを押し下げ、金属を流動させて、最終部品の正確なインプレッションであるダイの内部空洞を完全に充填させます。

主な特徴

この方法は、優れた寸法精度、優れた表面仕上げ、そして部品間で高度に再現性の高い結果をもたらします。このプロセスはまた、金属内に有利な結晶粒構造を形成し、部品の強度と疲労耐性を劇的に向上させます。

一般的な自動車用途

クローズドダイ鍛造は、安全性に関わる部品や高応力部品に不可欠です。これには、クランクシャフト、コンロッド、コントロールアーム、ギア、およびホイールハブが含まれます。

オープンダイ鍛造の役割

大量生産では一般的ではありませんが、オープンダイ鍛造は特殊な自動車ニーズに対して重要な役割を果たします。これは、鍛冶屋がハンマーで金床の上で金属を形作るのに似ています。

プロセスの説明

ワークピースを、それを完全に囲まない単純な、しばしば平らなダイの間に置きます。金属は、著しいオペレーターのスキルを必要とする一連の圧縮と回転によって徐々に成形されます。

主な特徴

主な利点は工具コストが低いことと、クローズドダイでは非現実的となる非常に大きな部品を製造できる能力です。しかし、これはより遅いプロセスであり、寸法精度が低く、より広範な二次加工を必要とする部品をもたらします。

自動車用途

オープンダイ鍛造は、新しいコンポーネントのプロトタイピング、レースやレストアプロジェクトのためのカスタム部品の作成、および大型トラックや建設機械用の大型シャフトの製造に使用されます。

重要な要素:熱間鍛造と冷間鍛造

金属が加工される温度は、コンポーネントの最終的な特性を定義するもう一つの重要な区別点です。

熱間鍛造

ほとんどの自動車鍛造は熱間鍛造であり、金属を再結晶温度以上に加熱します(例:鋼の場合は最大1250°C)。これにより、金属は非常に展性が高くなり、クランクシャフトのような複雑な形状に容易に成形できます。

冷間鍛造

冷間鍛造は、室温またはその付近で行われます。このプロセスは、加工硬化によって金属の強度と硬度を高め、機械加工の必要性を排除することが多い、優れた公差と表面仕上げでのニアネットシェイプまたはネットシェイプ生産を可能にします。これは、ファスナー(ボルト、ナット)、スパークプラグシェル、小型のギアなどの小型で単純な部品に最適です。

トレードオフの理解

適切なプロセスを選択するには、コスト、精度、材料特性の間の妥協点を明確に理解する必要があります。

工具コスト対部品単価

クローズドダイの工具は、数万ドル、あるいは数十万ドルにもなる多額の投資です。しかし、大量生産の場合、部品単価は非常に低くなります。オープンダイは工具コストが最小限ですが、個々の部品にかかる人件費と機械加工費が高くなります。

材料の無駄と効率

クローズドダイ鍛造では、「フラッシュ」—ダイの間から押し出される余分な材料—が発生し、これはトリミングされ、しばしばリサイクルされます。現代の精密鍛造は、フラッシュを最小限に抑え、廃棄物を削減するクローズドダイの改良版です。

機械的特性

冷間鍛造で製造された部品は、非常に高い引張強度を持ちますが、延性は低く、より硬くなりますが脆くなります。熱間鍛造は、靭性、強度、延性の優れた組み合わせを提供し、これはサスペンション部品のように振動や衝撃に耐える必要がある部品に不可欠です。

目的に合った正しい選択をする

アプリケーション固有の性能、量、コストの要求が、理想的な鍛造プロセスを決定します。

- 複雑で安全性に関わる部品の大量生産が主な焦点である場合: 強度、靭性、高効率のバランスが取れているため、クローズドダイ熱間鍛造が明確な選択肢となります。

- 小型で高精度の部品の製造が主な焦点である場合: 冷間鍛造は、優れた寸法精度と硬度を提供し、二次仕上げコストを最小限に抑えます。

- プロトタイプの開発、または非常に大型の少量生産コンポーネントが主な焦点である場合: オープンダイ鍛造の柔軟性と低い初期コストが最も実用的な解決策となります。

最終的に、これらの基本原則を理解することで、あらゆる自動車用途で要求される性能と経済的効率を提供する鍛造プロセスを選択できるようになります。

要約表:

| 鍛造プロセス | 最適用途 | 主な特徴 | 自動車用途 |

|---|---|---|---|

| クローズドダイ(熱間) | 大量生産、複雑な部品 | 高強度、寸法精度、再現性 | クランクシャフト、コンロッド、コントロールアーム |

| 冷間鍛造 | 小型、高精度部品 | 優れた公差、高強度、機械加工最小限 | ファスナー、スパークプラグシェル、小型ギア |

| オープンダイ | プロトタイプ、大型カスタム部品 | 工具コスト低、柔軟性あり、機械加工多め | プロトタイプ、カスタムレース部品、大型シャフト |

自動車部品に最適な鍛造プロセスの選択でお困りですか?

KINTEKでは、鍛造部品の材料試験と分析をサポートする高性能ラボ機器と消耗品の提供を専門としています。プロトタイプを開発する場合でも、大量生産を最適化する場合でも、当社のソリューションはコンポーネントが強度と耐久性の最高基準を満たすのに役立ちます。

今すぐお問い合わせいただき、KINTEKが精密機器と専門的な洞察力で自動車鍛造プロジェクトをどのようにサポートできるかご相談ください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- ラボ用油圧ペレットプレス実験装置

- ラボ用油圧ペレットプレス機

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス