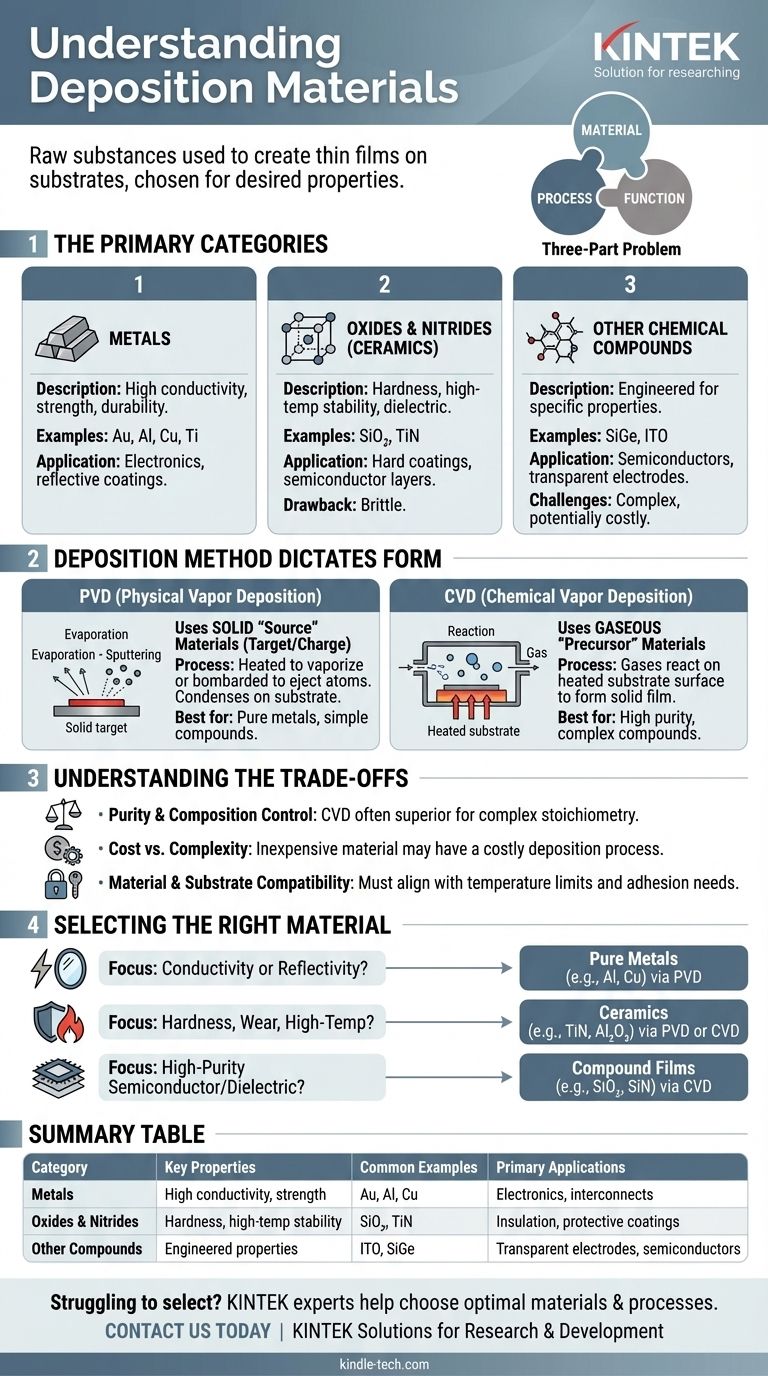

本質的に、成膜材料とは、基板と呼ばれる表面上に薄膜を作成するために使用される原料物質です。最も一般的なカテゴリーは、純粋な金属(金やアルミニウムなど)、酸化物や窒化物(二酸化ケイ素などのセラミックス)、およびより複雑な化学化合物です。材料の選択は、強度、導電性、耐熱性など、最終的な膜に求められる特性によって決まります。

成膜材料の選択は孤立した決定ではありません。それは、使用する成膜方法と、最終的な用途に要求される特定の性能特性の両方に根本的に結びついており、材料、プロセス、機能という3つの部分からなる問題を生み出します。

成膜材料の主要なカテゴリー

成膜材料は、その化学的性質によって一般的に分類されます。各カテゴリーは、特性、利点、課題の明確なプロファイルを提供します。

金属

金属は、優れた電気伝導性および熱伝導性、強度、耐久性から選ばれます。これらは、エレクトロニクス分野や、反射コーティングまたは保護コーティングの作成において基礎となります。

一般的な例には、アルミニウム(Al)、銅(Cu)、金(Au)、チタン(Ti)などがあります。効果的ではありますが、純粋な金属は高価になる可能性があり、高付加価値の用途での使用に影響を与えます。

酸化物および窒化物(セラミックス)

二酸化ケイ素(SiO₂)や窒化チタン(TiN)などの材料を含むこのカテゴリーは、耐久性、硬度、および非常に高い温度に耐える能力で知られています。

これらは、半導体の誘電層、切削工具の硬質コーティング、または熱バリアとして使用されることがよくあります。主な欠点は、脆性がある傾向があることです。

その他の化学化合物

これは、半導体や特殊合金など、2つ以上の元素から形成されるあらゆる材料を含む広範なカテゴリーです。例としては、シリコンゲルマニウム(SiGe)や、酸化インジウムスズ(ITO)などの透明導電性酸化物があります。

これらの化合物は、非常に特定の光学特性、電気特性、または機械的特性のために設計されることがあります。しかし、その複雑さから取り扱いが難しく、成膜コストが高くなる可能性があります。

成膜方法が材料の形態を決定する方法

出発材料の物理的な形態は、使用される成膜技術によって決まります。物理気相成長法(PVD)と化学気相成長法(CVD)という2つの主要なアプローチは、材料の扱い方が大きく異なります。

PVDと固体「ソース」材料

熱蒸着やスパッタリングなどの物理気相成長法(PVD)は、固体ソース材料(しばしばターゲットまたはチャージと呼ばれる)から始まります。

この固体は高真空中で加熱されて蒸発するか(蒸着)、イオンで衝突されて原子が放出されます(スパッタリング)。結果として生じた蒸気流が基板に到達し、凝縮して薄膜を形成します。この方法は、純粋な金属や一部の単純な化合物の成膜には簡単です。

CVDと気体「前駆体」材料

化学気相成長法(CVD)は、PVDと同じ方法で固体ソースを使用しません。代わりに、1つ以上の前駆体ガスを反応チャンバーに導入します。

これらの「反応性気体種」は、加熱された基板表面によって触媒作用を受け、反応して分解し、目的の固体膜を形成します。このプロセスは、PVDでは作成が困難または不可能な、高純度で複雑な化合物膜(二酸化ケイ素や窒化ケイ素など)を作成するのに理想的です。

トレードオフの理解

材料の選択には、性能、コスト、プロセスの制限のバランスを取ることが伴います。理論的には完璧な材料でも、実装が非現実的になる場合があります。

純度と組成の制御

特にPVDプロセスにおける複雑な化合物の場合、ソース材料の正確な化学組成(化学量論)を最終膜で維持することは大きな課題となることがあります。CVDは、前駆体ガスの流れを正確に測定できるため、膜の純度と組成に対する優れた制御を提供することがよくあります。

コスト対プロセスの複雑さ

材料自体は安価であっても、それを成膜するために必要なプロセスが高価になることがあります。一部の金属は高価な原料ですが、複雑な化合物はCVDプロセス用に高価で扱いにくい前駆体ガスを必要とし、総コストを押し上げることがあります。

材料と基板の適合性

選択された材料と成膜プロセスは、基板と適合している必要があります。例えば、高温のCVDプロセスは、低融点のプラスチック基板には使用できません。膜材料と基板との密着性も重要な考慮事項です。

用途に応じた適切な材料の選択

最終的な目標は、材料選択において最も重要な要素です。薄膜が果たすべき主要な機能に基づいて決定を下してください。

- 電気伝導性または反射性が主な焦点である場合: アルミニウム、銅、銀、金などの純粋な金属を優先し、おそらくPVD法で成膜します。

- 硬度、耐摩耗性、または高温安定性が主な焦点である場合: 酸化物(例:Al₂O₃)や窒化物(例:TiN)などのセラミックスを探します。これらはPVDまたはCVDのいずれかで成膜できます。

- 高純度の半導体層または誘電体層を作成することが主な焦点である場合: シリコン、二酸化ケイ素、または窒化ケイ素などの正確な化合物膜を形成するために、特定の高純度前駆体ガスを使用するCVDプロセスがほぼ確実に必要になります。

結局のところ、適切な成膜材料とは、その特性とプロセス適合性が最終製品の性能目標に最もよく合致するものです。

要約表:

| カテゴリー | 主な特性 | 一般的な例 | 主な用途 |

|---|---|---|---|

| 金属 | 高い電気/熱伝導性、強度、耐久性 | 金(Au)、アルミニウム(Al)、銅(Cu) | エレクトロニクス、反射コーティング、相互接続 |

| 酸化物・窒化物 | 硬度、高温安定性、誘電特性 | 二酸化ケイ素(SiO₂)、窒化チタン(TiN) | 半導体の絶縁、硬質保護コーティング |

| その他の化合物 | 設計された光学特性、電気特性、または機械的特性 | 酸化インジウムスズ(ITO)、シリコンゲルマニウム(SiGe) | 透明電極、特殊半導体 |

特定の用途に最適な成膜材料の選択にお困りですか? KINTEKの専門家がお手伝いします。当社は、スパッタリングターゲットからCVD前駆体まで、あらゆる成膜ニーズに対応する高純度ラボ機器および消耗品の提供を専門としています。当社のチームが、必要とされる膜特性を達成するための最適な材料とプロセスの選択についてご案内します。今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKのソリューションがお客様の研究開発をどのように向上させることができるかをご確認ください。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

よくある質問

- スパッタリングの利点は何ですか?アプリケーションに優れた薄膜成膜を実現

- 薄膜干渉の最大膜厚はどのくらいですか?光源のコヒーレンスに依存します

- 薄膜は何に使われていますか?アプリケーション向けに高度な材料特性を解き放つ

- 光学コーティングにはどのような材料が使われていますか?金属酸化物、フッ化物などのガイド

- 物理気相成長法は有毒ですか?PVD材料の真のリスクを理解する

- グラフェンの剥離にはどのような種類がありますか?用途に合った適切な方法を選択する

- 化学における成膜プロセスとは?薄膜エンジニアリングのためのガイド

- 薄膜はコーティング材料としてどのように使用されますか?材料性能を向上させるためのガイド