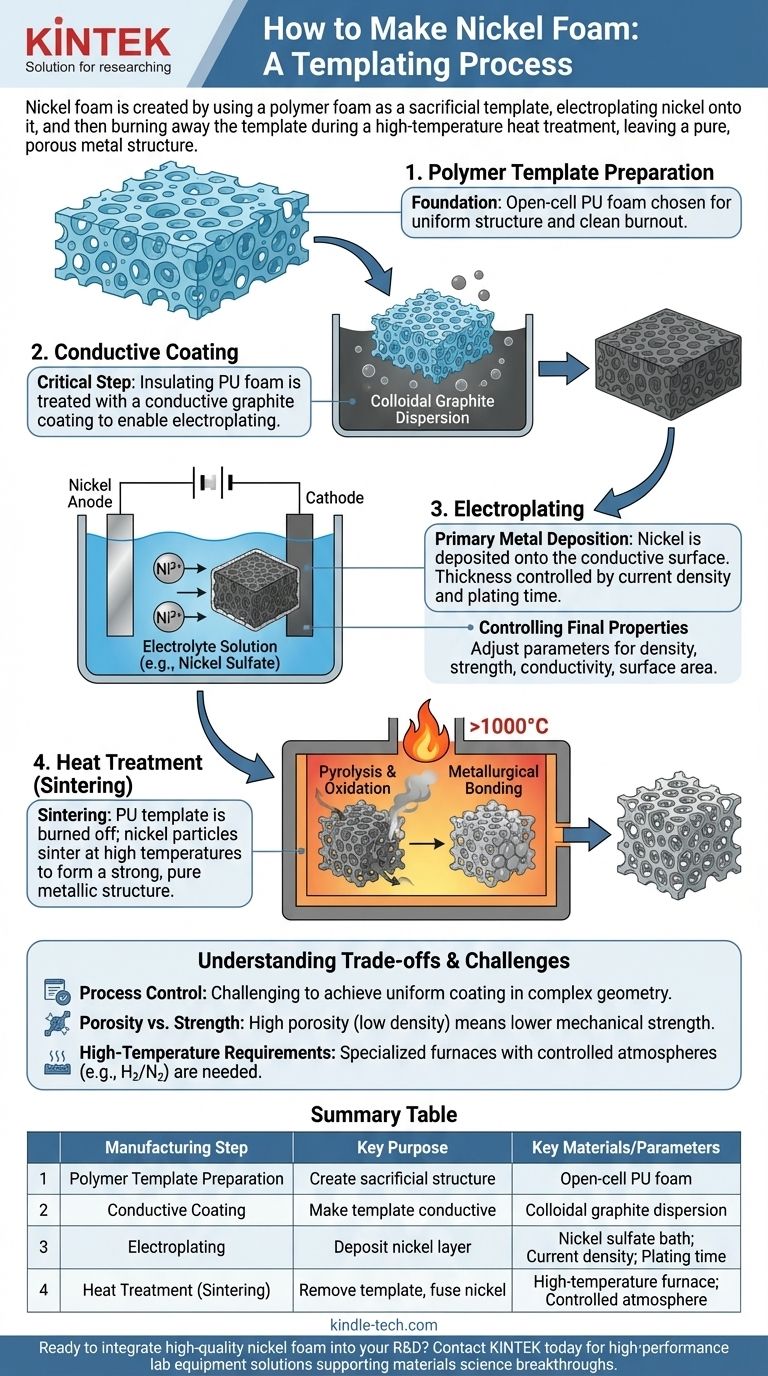

本質的に、ニッケルフォームは犠牲テンプレートとしてポリマーフォームを使用することによって作成されます。このテンプレート上にニッケルが電気めっきされ、その後、高温熱処理プロセス中に焼き払われることで、元のフォームのオープンセルネットワークを模倣した純粋な多孔質金属構造が残ります。

ニッケルフォームの製造を理解するための鍵は、それを単なるコーティングとしてではなく、テンプレートプロセスとして見ることです。ポリマーモールドの周りに金属スケルトンを構築し、そのモールドを除去して、自立型のオープンセル金属を作成します。

核となる原理:犠牲テンプレートの複製

製造プロセス全体は、ポリマーの内部構造の金属レプリカを作成するように設計されています。材料の選択とプロセスのステップはすべて、この目標に役立っています。

基礎:ポリマーフォーム

プロセスは、オープンセルポリウレタン(PU)フォームのブロックから始まります。この材料は、高度に相互接続された均一な気孔構造を持ち、高温で有意な残留物を残さずに完全に燃焼できるため、選択されます。

重要なステップ:テンプレートの導電化

ポリウレタンは電気絶縁体ですが、電気めっきには導電性の表面が必要です。金属を堆積させる前に、フォームを電気を通すように処理する必要があります。

これは通常、フォームをコロイド状黒鉛分散液に浸漬することによって達成されます。分散液が乾燥すると、フォームの複雑な内部支柱の全表面積にわたって導電性の黒鉛粒子が薄く均一なコーティングとして残ります。

金属構造の構築:電気めっき

フォームテンプレートが導電性になると、電気めっき浴中のカソードになります。これは主要な金属堆積段階です。

電気めっきプロセス

導電性フォームは、ニッケルイオンが豊富な電解質溶液(硫酸ニッケル浴など)に浸されます。浴に電流が流され、ニッケルイオンがフォームの黒鉛コーティングされた表面に固体金属として堆積します。

最終特性の制御

堆積するニッケル層の厚さは、重要な制御パラメータです。電流密度とめっき時間を調整することにより、製造業者は最終的なフォームの密度、機械的強度、電気伝導性、および比表面積を正確に制御できます。めっき時間が長いほど、支柱が厚くなり、より高密度で強力なフォームになります。

フォームの仕上げ:熱処理(焼結)

めっきされたフォームはまだ最終製品ではありません。それはポリウレタン、黒鉛、ニッケルの複合体です。最終ステップは、焼結として知られる、炉内での注意深く制御された熱処理です。

焼結の二重の役割

この加熱プロセスは、同時に2つの必須のタスクを達成します。

- 熱分解: 元のポリウレタンフォームテンプレートが燃焼され、ポリマーがあった場所に空隙が残ります。黒鉛コーティングも酸化され除去されます。

- 冶金結合: 高温で、堆積したニッケル粒子が融合するか、つまり焼結し、強力な金属結合を形成します。これにより、壊れやすいニッケルコーティングが、頑丈で自立型の金属構造に変わります。

結果:純粋な金属フォーム

炉から出てくる物体は純粋なニッケルフォームです。軽量で、多孔質であり、元のポリウレタンテンプレートの正確なオープンセル構造を保持しています。

トレードオフと課題の理解

このプロセスは効果的ですが、理解することが不可欠な複雑さと固有のトレードオフを伴います。

プロセス制御は要求が厳しい

フォームの複雑な内部ジオメトリ全体にわたって完全に均一なニッケルコーティングを実現することは困難です。初期の導電性コーティングの不均一性や、めっき浴内の電場の変動は、最終製品の密度と強度の不整合につながる可能性があります。

多孔性と強度のトレードオフ

フォームの多孔性(ひいてはその低密度と高い表面積)と機械的強度の間には、直接的で避けられないトレードオフがあります。非常に高い多孔性を持つフォームは支柱が薄く、支柱が厚い高密度フォームよりも機械的に弱くなります。

高温要件

焼結段階では、ニッケルの望ましくない酸化を防ぎ、適切な冶金結合を確実にするために、正確な雰囲気制御(例:水素/窒素などの還元雰囲気)を備えた特殊な高温炉が必要です。

目標に合わせた適切な選択

この製造プロセスを理解することで、特定のアプリケーションに合わせて最適化されたフォームを指定または設計することができます。

- 主な焦点が表面積の高さにある場合(バッテリー、触媒、またはスーパーキャパシタ用): 小さな気孔を持つテンプレートを優先し、電気めっきを制御して、表面積/体積比を最大化する薄く均一なニッケル層を作成します。

- 主な焦点がろ過または流体流れにある場合: 最初のポリウレタンフォームの気孔サイズと構造(1インチあたりの気孔数)の選択が最も重要な決定となり、最終的なフォームの透過性を直接定義します。

- 主な焦点が軽量構造サポートまたはエネルギー吸収にある場合: より長いめっき時間を通じてより厚いニッケル支柱を作成することに焦点を当て、焼結プロセスを最適化して金属結合の強度を最大化します。

このテンプレート法を理解することにより、ニッケルフォームの特性を効果的に調整し、アプリケーションの特定の要求を満たすことができます。

要約表:

| 製造ステップ | 主な目的 | 主要な材料/パラメータ |

|---|---|---|

| ポリマーテンプレートの準備 | 多孔質で犠牲的な構造を作成する。 | オープンセルポリウレタン(PU)フォーム。 |

| 導電性コーティング | 絶縁性テンプレートを電気めっきに適したものにする。 | コロイド状黒鉛分散液。 |

| 電気めっき | テンプレート上に金属ニッケル層を堆積させる。 | 硫酸ニッケル浴。電流密度。めっき時間。 |

| 熱処理(焼結) | テンプレートを除去し、ニッケルを強固な多孔質構造に融合させる。 | 高温炉。制御された雰囲気。 |

高品質のニッケルフォームを研究開発または生産ラインに統合する準備はできていますか? 上記で詳述された正確な製造プロセスは、高度なバッテリー電極、効率的な触媒、または特殊なろ過など、アプリケーションの多孔性、強度、表面積の完璧なバランスを達成するための鍵となります。

KINTEKでは、材料科学のブレークスルーに必要な高性能ラボ機器と消耗品の供給を専門としています。当社の専門知識は、ニッケルフォームやその他の先進材料に関するお客様の作業をサポートできます。

KINTEKのソリューションがお客様の特定の実験室のニーズをどのように満たすかについて、今すぐお問い合わせください。

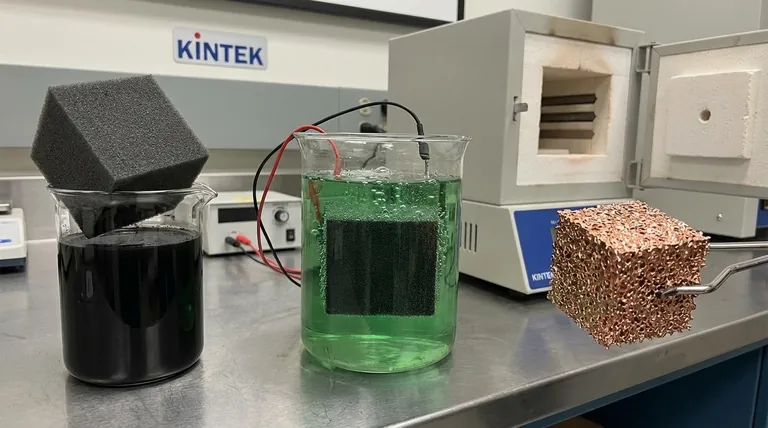

ビジュアルガイド