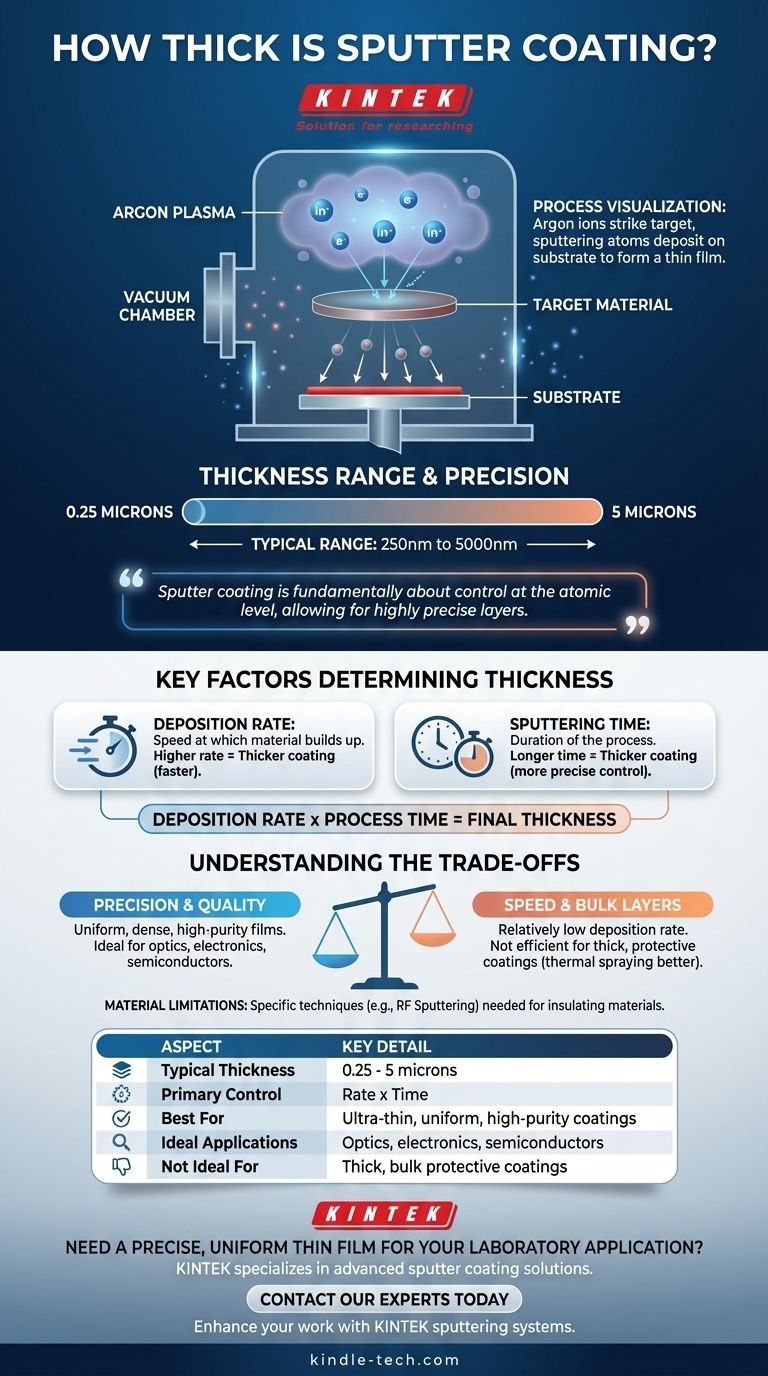

簡単に言えば、スパッタコーティングは薄膜堆積技術です。 結果として得られるコーティングの厚さは、通常0.25ミクロンから5ミクロンです。このプロセスは、非常に小さなスケールでの精度と均一性を目的として設計されており、厚いバルク層の材料を作成するためのものではありません。

スパッタコーティングは、根本的に原子レベルでの制御が重要です。最終的な厚さは固定された特性ではなく、プロセス時間と堆積速度の直接的な結果であり、ナノメートルまたはミクロン単位で測定される非常に精密な層を可能にします。

スパッタコーティングの仕組み

コアメカニズム

スパッタコーティングは、真空中で行われる物理蒸着(PVD)プロセスです。まず、真空チャンバーに不活性ガス、通常はアルゴンを導入することから始まります。

高電圧が印加され、アルゴンガスが正に帯電したイオンのプラズマを形成します。

ターゲットから基板へ

これらの高エネルギーアルゴンイオンは、ターゲットとして知られるソース材料に向かって加速されます。イオンがターゲットに衝突すると、ターゲット材料の原子を物理的に叩き出し(「スパッタ」)、剥がします。

これらのスパッタされた原子は真空中を移動し、基板と呼ばれる目的の物体上に堆積して、薄く均一な膜を形成します。

厚さを決定する主要因

堆積速度

厚さを制御する主要な要因は、堆積速度です。これは、材料がターゲットからスパッタされ、基板上に堆積する速度です。

単純なDCスパッタリングのような古い方法は、堆積速度が遅く、プロセスが非常に時間がかかりました。現代のシステムではこれが改善されていますが、依然として重要な変数です。

スパッタリング時間

最終的な厚さは、堆積速度にプロセス時間を乗じたものに直接比例します。より厚いコーティングを作成するには、プロセスをより長い時間実行するだけです。

この線形関係により、最終的な膜厚を非常に正確に制御でき、光学やエレクトロニクスにおけるアプリケーションにとって極めて重要です。

トレードオフの理解

速度よりも精度

スパッタコーティングの主な利点は、非常に均一で緻密、高純度の膜を正確な膜厚制御で作成できることです。

しかし、この精度は速度を犠牲にします。熱溶射などの他のコーティング方法と比較して、スパッタコーティングは比較的低い堆積速度です。厚い保護層を適用するための効率的な方法ではありません。

材料の制限

現代の技術によりスパッタ可能な材料の範囲は拡大しましたが、このプロセスは歴史的に制限がありました。例えば、単純なDCスパッタリングは絶縁材料には使用できません。

この制限は、RF(高周波)スパッタリングのような技術によって大部分が克服されていますが、特定の技術を堆積される材料に合わせる必要があることを示しています。

目標に合った適切な選択

スパッタコーティングの適合性は、厚さと精度に関するアプリケーションの要件に完全に依存します。

- 光学またはエレクトロニクス用の超薄型で均一性の高い層が主な焦点である場合: スパッタコーティングは、その卓越した制御性と品質により理想的な選択肢です。

- 耐摩耗性または耐腐食性のある厚い耐久性コーティングが主な焦点である場合: 熱溶射や電気めっきなどの他の方法の方が実用的で費用対効果が高い場合があります。

- セラミックなどの絶縁材料のコーティングが主な焦点である場合: RFスパッタリングなどの特定のスパッタリング技術が非導電性ターゲットを処理できることを確認する必要があります。

最終的に、スパッタコーティングが精度に優れていることを理解することで、真に輝くアプリケーションにそれを選ぶことができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 一般的な膜厚範囲 | 0.25~5ミクロン(250~5000ナノメートル) |

| 主要な制御要因 | 堆積速度 × プロセス時間 |

| 最適用途 | 超薄型、均一、高純度コーティング |

| 理想的なアプリケーション | 光学、エレクトロニクス、半導体 |

| 不向きな用途 | 厚い、バルク保護コーティング |

研究室のアプリケーションに、精密で均一な薄膜が必要ですか? KINTEKは、実験装置と消耗品に特化しており、お客様の研究が求める制御された膜厚と高品質な結果を提供する高度なスパッタコーティングソリューションを提供しています。今すぐ専門家にお問い合わせください。当社のスパッタリングシステムがお客様の作業をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機