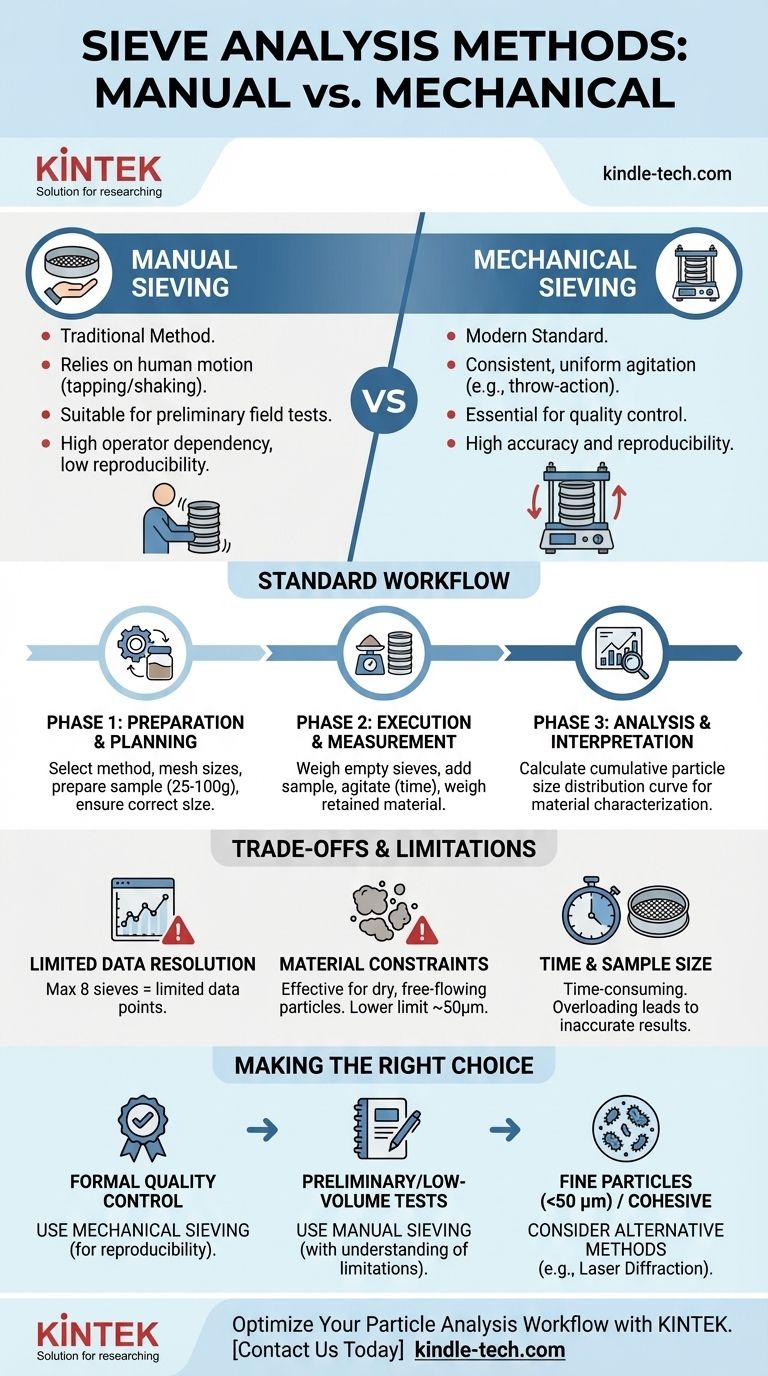

ふるい分け分析は、その核心において、 手動またはふるい振とう機を使用した機械式の2つの基本的な方法で実施できます。粒子をサイズ別に分離するという基本原理は同じですが、攪拌方法が、結果の精度、再現性、効率を決定する重要な差別化要因となります。

手動ふるい分けと機械式ふるい分けの選択は、単に利便性の問題ではありません。これは、データの信頼性に直接影響を与える重要な決定であり、再現性のある品質管理の必要性と、コストやサンプル量といった実用的な制約とのバランスを取るものです。

2つの基本的なふるい分け方法

ふるい分け分析の実施方法における主な違いは、試験ふるいのスタックを通してサンプルを攪拌するために使用されるエネルギー源にあります。

手動ふるい分け

手動ふるい分けは、人間の動きに頼る伝統的な方法です。作業員がふるいスタックを持ち、叩きと振とうの動きを組み合わせて、粒子がメッシュの開口部を通過するように促します。

このアプローチは、予備的な現場試験や機械式振とう機が利用できない環境では十分な場合があります。しかし、作業員の技術に大きく依存するため、異なる試験や技術者の間で一貫した再現性のある結果を達成することは困難です。

機械式ふるい分け(ふるい振とう機)

機械式ふるい分けは、正式な品質管理など、精度と再現性を必要とするあらゆる用途における現代の標準です。ふるい振とう機は、ふるいスタックに一貫した均一な動きを与えます。

一般的で非常に効果的な技術の1つに、スローアクション法があります。これは、垂直方向の投げる動きとわずかな円運動を組み合わせたもので、サンプルをふるい表面全体に分散させ、粒子を効率的に分離します。この機械的な精度により、手動振とうのばらつきが排除され、結果が信頼でき、経時的に比較可能であることが保証されます。

標準的なふるい分け分析ワークフロー

手動でふるい分けを行うか機械でふるい分けを行うかにかかわらず、有効な分析のための手順は一貫しています。このワークフローにより、サンプル準備から最終的な解釈まで、プロセスが体系的かつ追跡可能であることが保証されます。

フェーズ1:準備と計画

ふるい分けを行う前に、試験パラメータを設定する必要があります。これには、標準的な方法(ASTMまたはISO標準など)の選択、材料に適したふるいメッシュサイズの選択、およびサンプルの準備が含まれます。

適切なサンプル準備には、予備乾燥が必要な場合があり、そして最も重要なこととして、適切なサンプルサイズを確保することが不可欠です。代表的な部分(通常25~100グラム)を得るためにサンプルスプリッターを使用することが重要です。過負荷のふるいは、個々の粒子がメッシュ表面に到達するのを妨げ、試験全体の精度を損ないます。

フェーズ2:実行と測定

これは分析の実践的な部分です。まず、個々のふるいを空の状態で計量し、その質量を記録します。

次に、準備されたサンプルをスタックの最上部のふるいに追加し、蓋をして収集パンに置きます。その後、スタックは所定の時間攪拌されます。その後、各ふるいを再度計量し、その上に保持された材料の質量を決定します。

フェーズ3:分析と解釈

最終ステップは結果の計算です。空のふるいの重量を最終重量から差し引くことで、各サイズ分画の粒子の質量を決定します。

このデータは、累積粒度分布曲線を計算するために使用されます。この曲線が最終的な出力であり、材料を特性評価し、特定の目的に対する適合性を判断することができます。例えば、骨材がコンクリート混合物やアスファルト設計に適しているかどうかなどです。

トレードオフと制限の理解

ふるい分け分析は堅牢で広く使用されている技術ですが、それを正しく適用していることを確認するために、その固有の制限を理解することが不可欠です。

限られたデータ解像度

標準的なふるいスタックは、通常最大8つのふるいで構成されています。これは、最終的な粒度分布曲線がわずか8つのデータポイントに基づいていることを意味し、一部の高度な材料研究に必要な高解像度を提供できない場合があります。

材料と粒子の制約

ふるい分け分析は、一般的に乾燥した自由流動性の粒子にのみ有効です。粘着性のある材料、容易に凝集する材料、またはスラリー状の材料には適していません。さらに、測定できる粒子サイズには実用的な下限があり、通常は50マイクロメートル(µm)程度です。

時間とサンプルサイズ

このプロセスは、サンプルの準備と乾燥から、ふるい分け自体、そして最終的な計量と清掃まで、時間がかかる場合があります。時間を節約しようとして大きすぎるサンプルを使用することは、ふるいメッシュを「目詰まり」させて不正確な結果につながる一般的な間違いです。

目標に合った適切な選択をする

アプリケーションの要件によって、ふるい分け分析へのアプローチが決まるはずです。

- 正式な品質管理または認証が主な焦点である場合:必要な再現性と精度を確保するためには、機械式ふるい分けが唯一許容される方法です。

- 予備的な現場分析またはたまに行われる少量試験が主な焦点である場合:手動ふるい分けは実用的で費用対効果の高い選択肢となり得ますが、その精度の限界を理解していることが前提です。

- 材料が非常に細かい粒子(50 µm未満)または凝集性である場合:ふるい分け分析は不適切なツールである可能性が高く、レーザー回折などの代替の粒度測定方法を検討する必要があります。

最終的に、コアとなる方法と手順の枠組みを理解することで、プロジェクトにとって意味のある信頼性の高いデータを生成することができます。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| 手動ふるい分け | 作業員に依存する振とう/叩き | 予備的な現場試験、少量使用 |

| 機械式ふるい分け | 一貫した自動攪拌(例:スローアクション) | 品質管理、高い再現性 |

一貫した粒度データを得るのに苦労していませんか? KINTEKは、信頼性の高い品質管理のために設計された高精度ふるい振とう機を含む、実験装置と消耗品を専門としています。当社の専門家が、お客様のふるい分け分析が正確で再現性があることを保証するために、適切な機器の選択をお手伝いします。今すぐ当社のチームにご連絡ください、粒子分析ワークフローを最適化しましょう!

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験室用振動ふるい機 スラップ振動ふるい

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用単軸横型ポットミル