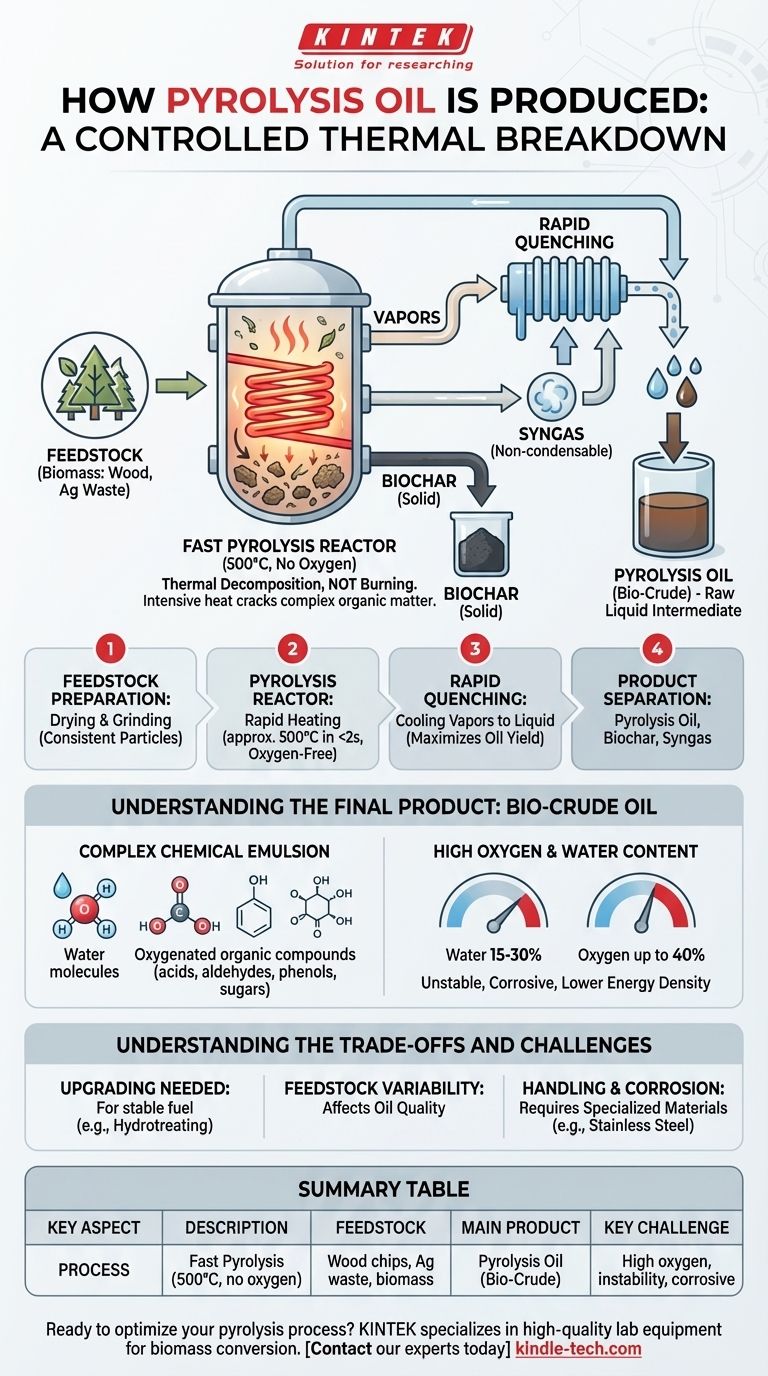

熱分解油は、木材や農業廃棄物などの有機材料を、酸素がまったくない状態で約500°Cに急速に加熱することによって生成されます。高速熱分解として知られるこのプロセスは、燃焼を避け、代わりにバイオマスを蒸気に熱分解します。これらの蒸気は、液体、すなわち未精製の熱分解油に凝縮させるために、急速に冷却されるか、「クエンチ」されます。

核となる原理は、燃焼ではなく熱分解です。酸素を除去することにより、強熱が複雑な有機物をより小さく揮発性の化合物に分解し、これらは煙や灰として破壊されるのではなく、液体として捕捉されます。

核となる原理:制御された熱分解

熱分解油の生産は、非常に特定の化学環境、すなわち酸素のない高温を作り出すことに依存しています。これは、有機原料を燃焼とは根本的に異なる方法で分解するように強制します。

熱分解とは何ですか?

熱分解とは、不活性雰囲気下での材料の熱分解です。酸素がないと、材料は燃焼できません。

代わりに、強熱はバイオマス内の長い複雑な化学結合(セルロースやリグニンなど)を、より小さく揮発性の分子の混合物に分解します。このプロセスにより、液体である熱分解油(バイオオイルまたはバイオ原油とも呼ばれる)、バイオ炭として知られる固体炭、および凝縮しない合成ガスの3つの異なる生成物が得られます。

原料の重要な役割

プロセスはバイオマスから始まります。これは、木材チップ、おがくず、トウモロコシの茎、わら、またはその他の農業残渣を含む、事実上あらゆる有機材料であり得ます。

原料の種類と状態、特にその水分含有量は、プロセスの効率と油の最終組成に直接影響を与えます。

生産の主要な段階

生産は、正確な制御を必要とする多段階のエンジニアリングプロセスです。

- 原料の準備:バイオマスはまず乾燥させて水分含有量を減らし、次に小さな均一な粒子に粉砕して、迅速かつ均一な加熱を保証します。

- 熱分解炉:準備された原料は、酸素のない環境下で2秒以内に約500°C(932°F)に加熱される炉に供給されます。

- 急速なクエンチ(急冷):生成された高温の蒸気とエアロゾルの混合物は、直ちに急速に冷却されます。これにより化学反応が「クエンチ」され、成分がさらに分解される前に液体に凝縮するように強制されます。このステップは、油の収率を最大化するために重要です。

- 生成物の分離:凝縮した後、液体の熱分解油は固体のバイオ炭と合成ガスから分離されます。合成ガスは、炉を加熱するために必要なエネルギーを供給するためにリサイクルされることが多く、プロセスをより自己持続可能にします。

最終生成物の理解:バイオ原油

熱分解油は、石油原油と化学的に同等ではないことを理解することが重要です。これは、非常に異なる特性を持つ複雑な未精製中間体です。

複雑な化学エマルジョン

参照情報が示すように、熱分解油は水と数百種類の異なる酸素化有機化合物のエマルジョンです。

この混合物には、酸(酢酸など)、アルデヒド、フェノール、糖が含まれます。この複雑な組成は、元のバイオマスの不完全な分解の直接的な結果です。

高い酸素と水分の含有量

未精製の熱分解油には、かなりの量の水(15〜30%)と高い濃度の酸素(重量で最大40%)が含まれている可能性があります。

この高い酸素含有量は、油を不安定で腐食性が高くし、従来の炭化水素燃料と比較してエネルギー密度を低くします。

トレードオフと課題の理解

熱分解は廃棄物をエネルギーに変換するための強力な技術ですが、生成される油には、管理しなければならないいくつかの技術的な課題があります。

アップグレードの必要性

不安定性、酸性度、高い酸素含有量のため、未精製の熱分解油は通常、標準的なエンジンや精製所での「ドロップイン」燃料として使用することはできません。

酸素を除去し、酸性度を下げ、安定性を向上させるために、「アップグレード」と呼ばれる二次的な処理ステップが必要になることがよくあります。これは、燃料生産チェーン全体にかなりのコストと複雑さを追加します。

原料のばらつき

最終的な油の化学組成と品質は、使用されるバイオマスに大きく依存します。広葉樹から生産された油は、わらから生産された油とは異なる組成と特性セットを持ちます。

このばらつきは、一貫した燃料仕様を必要とする用途にとって課題となる可能性があります。

取り扱いと腐食の問題

油の酸性特性(pHが2〜3であることが多い)は、炭素鋼などの一般的な構造材料に対して腐食性があることを意味します。

安全で長期的な取り扱いのためには、特殊なステンレス鋼またはプラスチックライニングされたパイプ、ポンプ、貯蔵タンクが必要となり、インフラコストが増加します。

目標に合わせた適切な選択

熱分解油の有用性は、それをどのように使用するつもりか、そしてその特有の特性を管理する準備ができているかどうかに完全に依存します。

- 直接的な熱生成に重点を置く場合:未精製の熱分解油は、特別に設計された産業用ボイラーや炉の燃料油の代替として機能しますが、その腐食性に耐えるように構築された機器が必要です。

- 高度なバイオ燃料の生産に重点を置く場合:熱分解油を中間的なバイオ原油として扱い、安定した高品質の燃料にするためには、大幅な下流のアップグレードが必要です。

- 廃棄物管理に重点を置く場合:熱分解は、低価値でかさばるバイオマス廃棄物を、高密度の輸送可能なエネルギーキャリアと価値あるバイオ炭副産物に変換するための非常に効果的な方法です。

結局のところ、生産プロセスを理解すると、熱分解油はユニークな化学中間体であり、その計り知れない可能性は、その課題となる特性を積極的に管理することによって解き放たれることがわかります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 高速熱分解(500°C、酸素なし) |

| 原料 | 木材チップ、農業廃棄物、バイオマス |

| 主要な段階 | 乾燥、粉砕、急速加熱、クエンチ、分離 |

| 主要生成物 | 熱分解油(バイオ原油) |

| 副産物 | バイオ炭と合成ガス |

| 主な課題 | 高い酸素含有量、不安定性、腐食性 |

熱分解プロセスの最適化や実験室規模の熱分解システムの検討の準備はできていますか? KINTEKは、バイオマス変換研究のための高品質の実験装置と消耗品の専門家です。新しい熱分解炉の開発、バイオオイル組成の分析、プロセスのスケールアップのいずれであっても、当社の専門知識と信頼性の高い機器が、正確で効率的な結果の達成を支援します。再生可能エネルギープロジェクトをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉