粒子の大きさは、ボールミリング操作の戦略全体を決定する中心的な変数です。本質的に、出発材料のサイズは、粉砕メディアの理想的なサイズを決定し、目標とする最終粒子サイズは、優先すべき力の種類(衝撃対摩耗)を決定します。これらの要因を一致させないと、非効率性、長い処理時間、および不十分な結果につながります。

ボールミリングの核心的な課題は、単に粒子を小さくすることではなく、粉砕システムのエネルギーを材料の進化する破砕要件に継続的に合わせることです。効果的なサイズ縮小は、粉砕メディアのサイズと粉砕される粒子のサイズの間の動的なバランスに依存します。

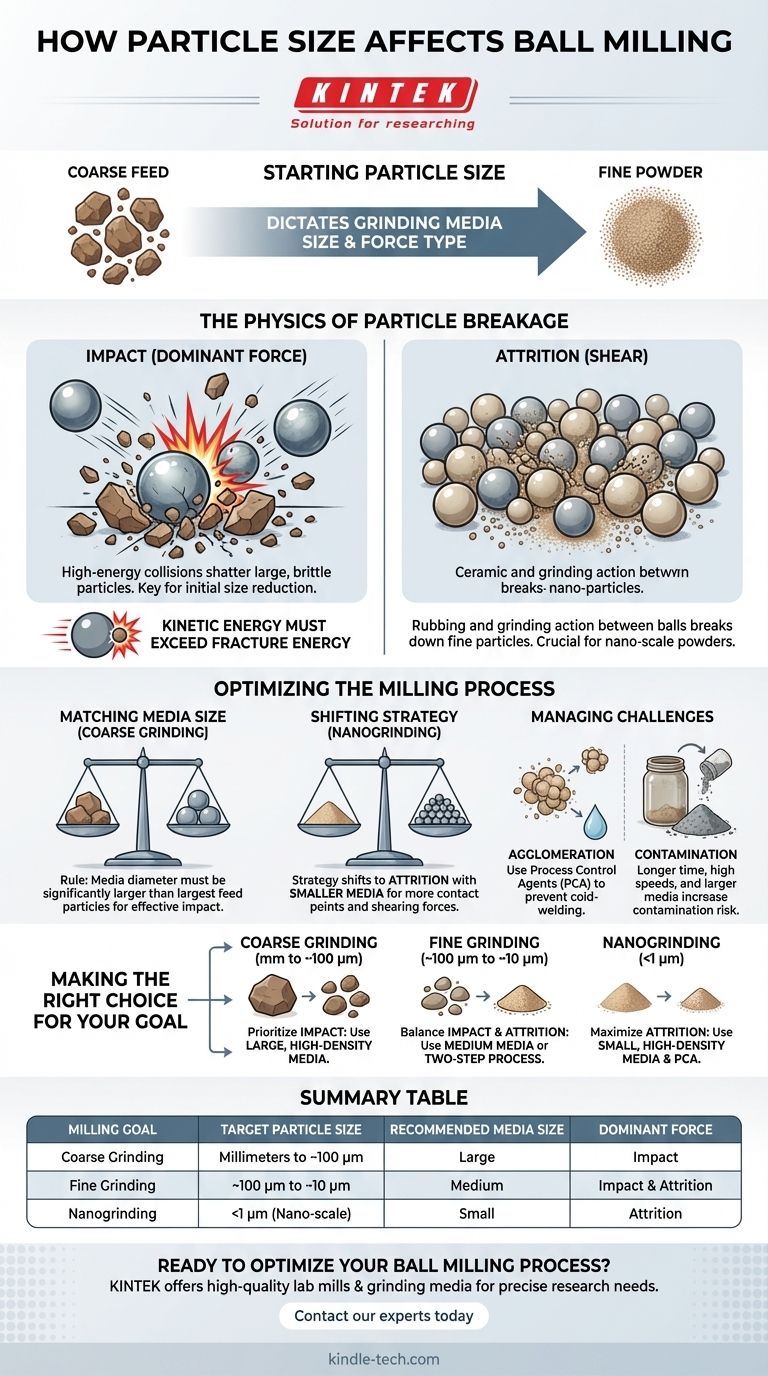

粒子破砕の物理学

ボールミリングプロセスを制御するには、まず粒子を分解する責任がある2つの主要なメカニズムを理解する必要があります。

衝撃 vs. 摩耗

衝撃は、ミリングプロセスの開始時に支配的な力です。これは、大きくて重いボールが粗い供給材料に衝突して粉砕する高エネルギーの衝突を伴います。これは脆性破壊のプロセスです。

摩耗(またはせん断)は、粒子が細かくなるにつれて重要になります。これは、ボールが互いに滑り合うことで発生する摩擦および研削作用であり、それらの間に挟まれた小さな粒子を分解します。これは、非常に細かいまたはナノスケールの粉末を達成するための鍵です。

運動エネルギーの役割

粉砕メディア(ボール)が作業を行います。衝突で供給されるエネルギーは、粒子を破砕するために必要なエネルギーよりも大きくなければなりません。

ボールが供給材料に対して小さすぎると、その衝撃は破砕を引き起こすのに必要な運動エネルギーを欠きます。エネルギーは吸収され、サイズ縮小は起こりません。

逆に、すでに細かい粉末を粉砕するために非常に大きなボールを使用することは非効率的です。衝突イベントの数が少なく、莫大なエネルギーが無駄になり、多くの場合、熱に変換されたり、粒子が破砕される代わりにメディアに埋め込まれたりします。

ミリングプロセスの最適化

ボールミリングの成功は、材料の粒子サイズが変化するにつれて、パラメータ(主にメディアサイズ)を適応させることから生まれます。

メディアサイズと供給粒子のマッチング

重要な経験則として、粉砕メディアの直径は、出発材料中の最大の粒子よりも大幅に大きい必要があります。

これにより、ボールは高衝撃破砕イベントを作成するのに十分な質量と運動量を持ち、粗い供給材料の大部分を迅速に分解することができます。この段階でメディアの選択が小さすぎると、ミリング時間が劇的に増加するか、完全に失敗します。

ナノ粉砕のための戦略転換

粒子がミクロンおよびサブミクロン範囲に縮小すると、その挙動が変化します。高衝撃イベントは効果が薄れます。

ナノスケール粒子を達成するには、戦略を摩耗を促進するように変更する必要があります。これは、はるかに小さな粉砕メディアを使用することで達成されます。小さなボールは、はるかに多くの接触点を作り出し、微細な粉末を分解するために必要なせん断力を促進します。

凝集の問題

粒子が小さくなるにつれて、表面積対体積比が指数関数的に増加します。この高い表面エネルギーにより、特に乾式粉砕中に、粒子が再凝集したり、「冷間溶接」によって再び結合したりしやすくなります。

この効果は、最終的に達成可能な粒子サイズに実用的な限界を生み出す可能性があります。多くの場合、粒子をコーティングして付着を防ぐために、界面活性剤やアルコールなどのプロセス制御剤(PCA)が添加されます。

トレードオフの理解

速度のような1つの要因を最適化すると、多くの場合、純度のような別の要因を犠牲にすることになります。成功するプロセスには、これらの競合する要因のバランスを取る必要があります。

粉砕効率と時間

粒子のサイズ縮小率は線形ではありません。通常、大きくて脆い粒子を破砕する開始時には急速です。

粒子が小さくなるにつれて、プロセスは著しく遅くなります。微細な粒子を破砕するにはより多くのエネルギーが必要であり、凝集の可能性が増加するため、ミリング時間の収益が減少します。

汚染のリスク

ミリングは研磨プロセスです。絶え間ない衝突と粉砕により、メディアとミリングジャーの内壁の両方が摩耗します。

この摩耗により、ジャーまたはボールからの材料が粉末に混入し、汚染を引き起こします。ミリング時間の延長、回転速度の高速化、およびより大きく重いメディアの使用はすべて、このプロセスを加速します。

湿式 vs. 乾式ミリング

粒子の大きさは、粉末のバルク特性にも影響します。乾式ミリングでは、非常に細かい粒子が固着してメディアをコーティングし、衝撃を緩衝してプロセスを停止させる可能性があります。

湿式ミリングでは、粒度分布がスラリーの粘度に影響します。粘度が高すぎるスラリーは、ボールの動きを妨げ、粉砕効率を劇的に低下させる可能性があります。

目標に合った選択をする

特定の目標によって、ミリングパラメータが決定されます。これらのガイドラインを使用して、プロセス開発の論理的な出発点を作成してください。

- 粗粉砕(例:ミリメートルから約100ミクロンまで)が主な焦点の場合:供給サイズに対して大きく高密度の粉砕メディアを使用することで、衝撃力を優先します。

- 微粉砕(例:約100ミクロンから約10ミクロンまで)が主な焦点の場合:衝撃と摩耗のバランスを取るために中サイズのメディアを使用するか、より大きなメディアで開始し、より小さなメディアで終了する2段階プロセスを検討してください。

- ナノスケール粒子(1ミクロン未満)の達成が主な焦点の場合:摩耗を最大化するために小さく高密度のメディアを使用し、非効率な衝突を避けるために最適な速度で操作し、凝集を防ぐためにプロセス制御剤の使用を強く検討してください。

これらの関係を理解することで、ボールミリングを試行錯誤の作業から、予測可能で制御されたエンジニアリングタスクに変えることができます。

要約表:

| ミリング目標 | 目標粒度 | 推奨メディアサイズ | 支配的な力 |

|---|---|---|---|

| 粗粉砕 | ミリメートルから約100 µm | 大 | 衝撃 |

| 微粉砕 | 約100 µmから約10 µm | 中 | 衝撃&摩耗 |

| ナノ粉砕 | 1 µm未満(ナノスケール) | 小 | 摩耗 |

ボールミリングプロセスを最適化する準備はできていますか?粗粉砕に取り組んでいる場合でも、ナノスケール粉末を達成している場合でも、KINTEKは専門知識と機器でお手伝いします。当社の高品質なラボ用ミルと粉砕メディアは、お客様の研究開発の正確なニーズを満たすように設計されています。今すぐ専門家にお問い合わせください。特定の用途について話し合い、効率的で汚染のない結果を確実に得られます。

ビジュアルガイド

関連製品

- 実験室用水平遊星ボールミル粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)