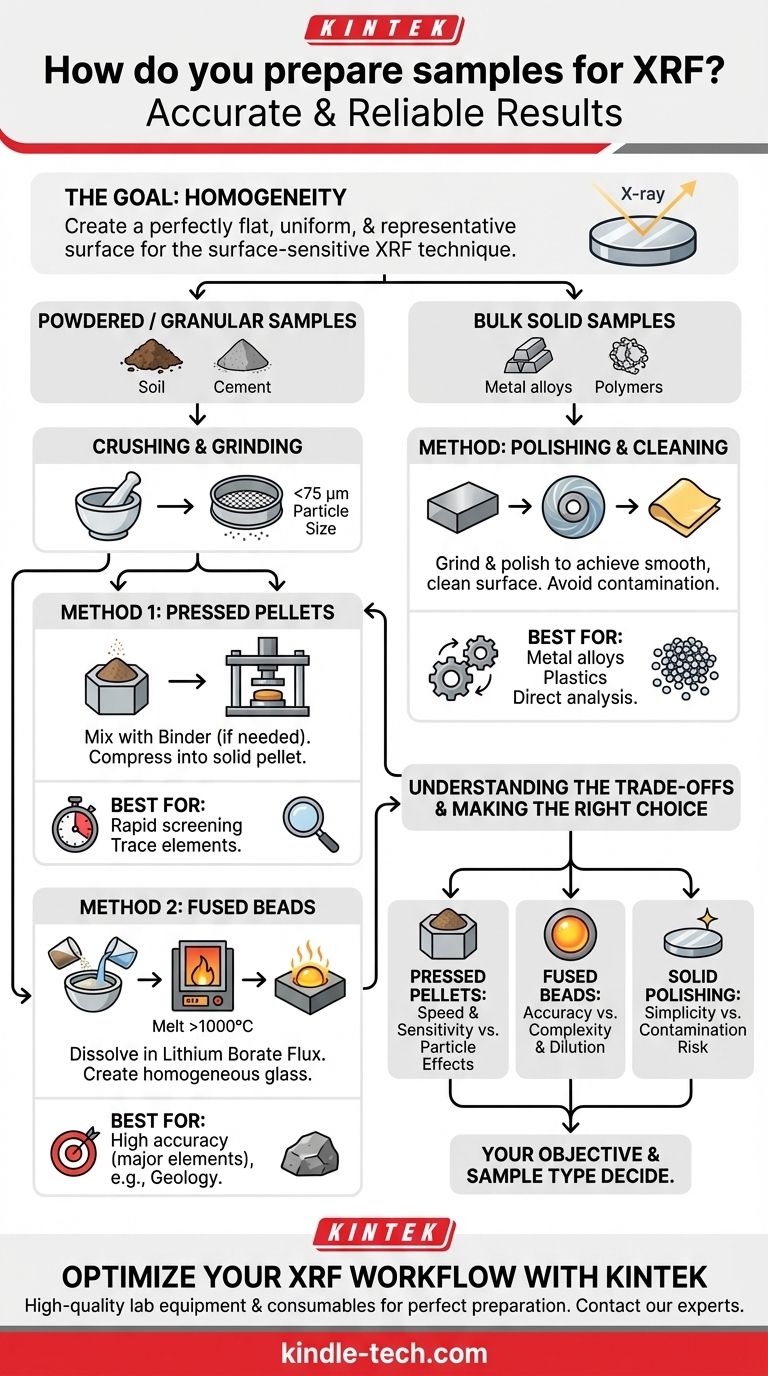

X線蛍光分析(XRF)用のサンプルを調製する最も一般的な方法は、材料を堅牢で均質な形にし、平らで清潔な表面を持つように変換することです。これは通常、材料を微粉末に粉砕してペレットにプレスするか、粉末をフラックスと融解させてガラス状のビーズを作成するか、または単にバルク固体材料を必要な滑らかさに研磨することによって達成されます。

XRFサンプル調製方法の根本的な目標は、完全に平坦で均一かつ代表的な表面を装置のX線ビームに提示することです。これをどのように達成するかは、サンプルの性質と必要な分析精度のレベルに完全に依存します。

XRFにとってサンプル調製が重要な理由

XRFは表面に敏感な技術です

X線蛍光分析は、主にサンプルの最上層を調査します。装置の一次X線ビームは、材料の浅い深さにしか浸透しません。

したがって、結果の品質は、この表面の品質に直接左右されます。不完全性、汚染、または不均一性があると、不正確で信頼性の低いデータが生成されます。

目標:均一性

理想的なサンプルは均質であり、全体で同じ組成を持つことを意味します。適切な調製により、不均一な粒子サイズや元素の不均一な分布などの問題が解消され、分析される表面がサンプル全体を真に代表していることが保証されます。

粉末または粒状サンプルの調製

脆い、粒状の、または粉砕できる材料(鉱物、土壌、セメントなど)の場合、目標は、高密度で平坦なディスクに成形できる均一な粉末を作成することです。

最初のステップ:破砕と粉砕

ほとんどすべての粉末ベースの方法は、サンプルを微細で均一な粒度にすることから始まります。標準的な目標は、75マイクロメートル(µm)未満の粒子サイズです。

このステップは、「粒子サイズ効果」(大きな粒子がX線信号に不釣り合いに影響を与える可能性がある)として知られる問題を最小限に抑えるために重要です。

方法1:プレス成形ペレット

これは、さまざまな種類のサンプルに広く使用されている、高速で低コストの方法です。細かく粉砕された粉末はダイに注がれ、高圧下で圧縮されて固体の安定したペレットを形成します。

粉末がそれ自体でうまく結合しない場合、粒子が堅牢なペレットに凝集するのを助けるためにワックスバインダーがしばしば混合されます。

方法2:融解ビーズ

最高の精度、特に主要元素の場合、融解は推奨される方法です。サンプルはリチウムホウ酸フラックスと混合され、るつぼで1000°C以上に加熱されます。

このプロセスにより、サンプルは完全に溶解し、完全に均質な溶融ガラスが作成され、その後、平らで安定したビーズに鋳造されます。これにより、すべての粒子サイズ効果と鉱物学的効果が排除されます。

バルク固体サンプルの調製

金属合金、プラスチック、ポリマーなど、すでに固体状の材料の場合、調製プロセスははるかに簡単です。

中核的な要件:平坦で清潔な表面

主な目的は、滑らかで汚染のない測定表面を作成することです。調製方法は、材料の硬度によって異なります。

プロセス:研磨とクリーニング

硬い金属は通常、滑らかな仕上げを実現するために研削工具を使用して調製されます。柔らかい金属は旋盤で仕上げられる場合があります。

重要なことに、表面は汚染を避けるために注意深く洗浄および取り扱われる必要があります。異なる種類のサンプル間で交差汚染を防ぐために、別々のファイルまたは研磨媒体を使用することが不可欠です。

トレードオフの理解

すべての状況に完璧な単一の方法はありません。選択には、速度、コスト、および必要な分析精度のバランスを取る必要があります。

プレス成形ペレット:速度と粒子効果

この方法は、その速度と低コストが優れており、ハイスループットスクリーニングに最適です。ただし、注意深く調製しないと、残留粒子サイズまたは鉱物学的効果によるわずかな不正確さの影響を受ける可能性があります。

融解ビーズ:精度と複雑さ・希釈

融解は、物理的効果を排除することにより、主要元素濃度について最も正確で再現性の高い結果を提供します。主な欠点は、サンプルがフラックスによって希釈されるため、微量元素(非常に低い濃度)の分析がより困難になる可能性があることです。プロセスも遅く、より複雑です。

固体研磨:シンプルさと汚染リスク

固体材料を直接分析することは、適用可能な場合、最も簡単な方法です。ただし、表面汚染のリスクが高く、不適切な研磨は柔らかい金属を擦り付け、バルク材料を代表しない表面層を作成する可能性があります。

目標に合わせた適切な選択

分析目的とサンプルタイプが決定要因となります。

- 迅速なスクリーニングまたは微量元素の分析が主な焦点である場合:プレス成形ペレットは、速度、コスト、感度の最良のバランスを提供します。

- 主要元素の可能な限り最高の精度(例:地質学やセメント)が主な焦点である場合:融解ビーズは、物理的な誤差の原因を排除するため、決定的な選択肢です。

- 固体金属合金またはポリマーの分析が主な焦点である場合:適切な研磨とクリーニング後の直接分析が、最も簡単で効果的な方法です。

XRF結果の品質と信頼性を保証する上で、正しい調製技術を選択することが最も重要なステップです。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な考慮事項 |

|---|---|---|---|

| プレス成形ペレット | 迅速なスクリーニング、微量元素分析 | 高速、低コスト、サンプルの希釈が最小限 | 軽微な粒子サイズ効果の可能性 |

| 融解ビーズ | 高精度主要元素分析(例:地質学、セメント) | 粒子サイズ/鉱物学的効果を排除 | サンプルを希釈、より複雑で時間のかかるプロセス |

| 固体研磨 | 金属合金、プラスチック、ポリマー | シンプルで直接的 | 表面汚染または擦り傷のリスク |

KINTEKで正確で信頼性の高いXRF結果を確保

XRF分析の成功には、適切なサンプル調製方法の選択が不可欠です。データの品質は、サンプル調製の品質から始まります。

KINTEKは、常に完璧なXRFサンプル調製に必要な高品質の実験機器と消耗品を提供することに特化しています。お客様のラボが堅牢なペレットプレス、信頼性の高い融解フラクサー、または精密な研磨ツールを必要とするかどうかにかかわらず、迅速な品質管理スクリーニングから最も要求の厳しい研究開発まで、お客様の特定のアプリケーションに対応するソリューションを提供します。

当社の専門家がお客様のワークフローの最適化を支援します。お客様の材料と分析目標に最適な調製方法をご案内します。

今すぐ当社のチームにご連絡ください。XRFのニーズについて話し合い、KINTEKがお客様のラボの成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- XRF & KBRペレットプレス用自動実験室油圧プレス

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- ボタン電池用実験室用油圧プレス ラボペレットプレス

- ラボ用油圧ペレットプレス実験装置

よくある質問

- 油圧プレスは最大何トンを発生させることができますか?1トンから50,000トン超までを解説

- 熱は油圧システムにどのように影響しますか?性能と信頼性を静かに蝕むもの

- 鉛アンチモン合金部品の製造には、なぜ高精度な圧力制御装置が必要なのですか? 長寿命のための精度

- ペレットの品質に影響を与える要因は何ですか?完璧なFTIR結果のためのKBrペレット調製をマスターする

- スクリュープレスはどのように機能するのか?効率的な液固分離ガイド

- 油圧機械の性能にどのように影響しますか?精密エンジニアリングでROIを最大化しましょう

- パワープレス機の利点は何ですか?高速で費用対効果の高い金属プレス加工を実現

- XRFの検出限界とは?正確な分析のための感度理解