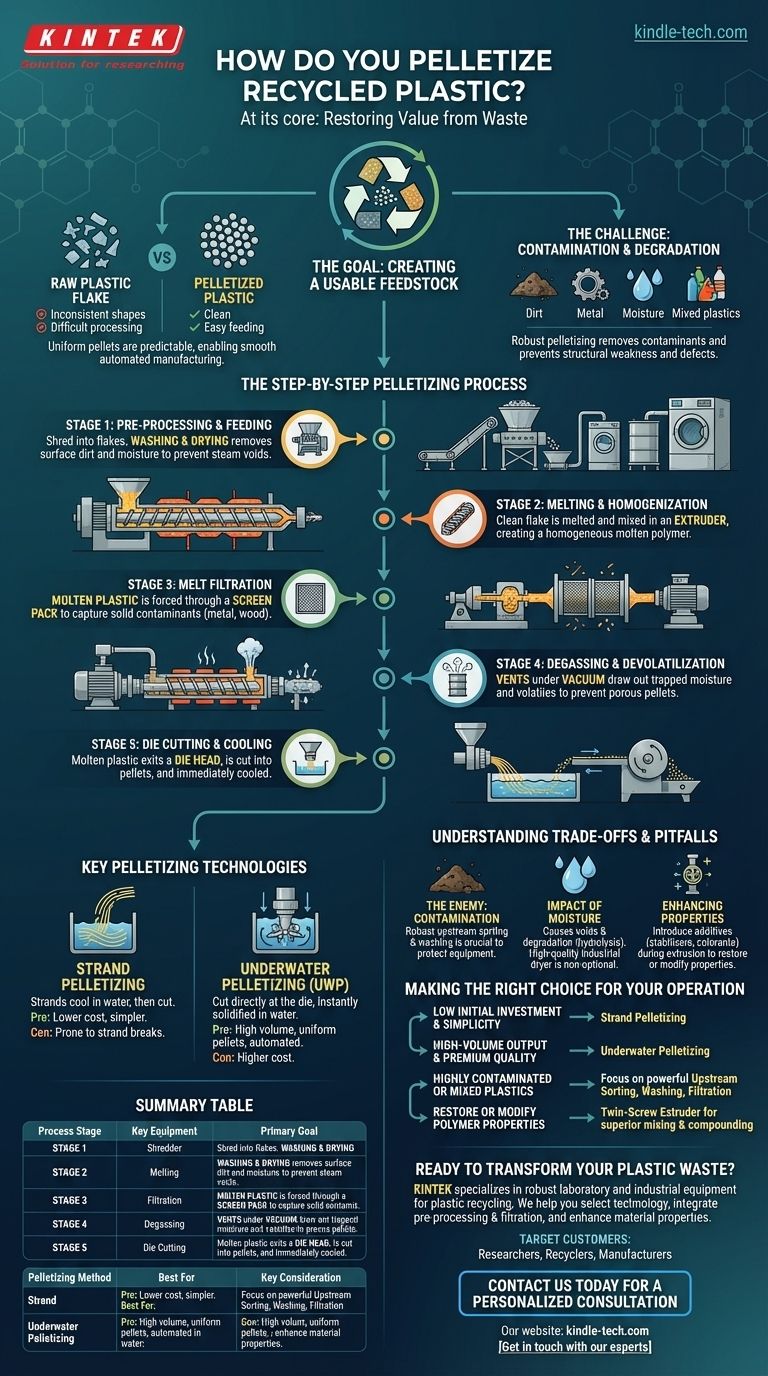

本質的に、廃プラスチックのペレット化とは、プラスチック廃棄物を再溶解、ろ過し、均一な顆粒、すなわちペレットに再成形するプロセスです。これは押出機と呼ばれる機械を使用して行われ、プラスチックを溶かし、ろ過システムを通して汚染物質を除去し、精製された溶融プラスチックを押出ダイを通して押し出します。その後、切断システムが押し出されたプラスチックのストランドを小さく均一なペレットに切り分け、製造での再利用の準備をします。

ペレット化の根本的な目標は、単にプラスチックを細断することではなく、変動が大きく汚染されがちな廃棄物ストリームから、クリーンで一貫性があり予測可能な原材料を作成することによって価値を回復することです。成功は、精製と均質化にかかっています。

ペレット化がリサイクルの重要なステップである理由

目標:使用可能な原料の作成

メーカーは、予測可能で加工しやすい原材料を必要とします。未加工の破砕プラスチックフレークは、サイズ、形状、純度が不均一であることが多く、射出成形機などの製造装置への供給が困難です。

対照的に、ペレットは均一です。その一貫したサイズと密度により、予測可能な溶融挙動とスムーズな自動供給が可能になり、バージンプラスチック樹脂の直接的な代替品となります。

課題:汚染と劣化

リサイクルプラスチックは決して完全にきれいではありません。紙、金属、汚れなどの非プラスチック汚染物質や、水分、さまざまな種類の非互換性プラスチックが含まれています。

堅牢なペレット化プロセスがないと、これらの汚染物質が最終製品に混入し、構造的な弱点、外観上の欠陥、装置の損傷を引き起こします。加工に必要な熱も、適切に管理されないとプラスチックをさらに劣化させる可能性があります。

段階的なペレット化プロセス

ステージ 1:前処理と供給

プラスチックがペレット化装置に入る前に、準備が必要です。これには通常、それをより小さく扱いやすいフレークに破砕することが含まれます。

破砕後、重要な洗浄と乾燥の工程で表面の汚れ、ラベル、残留液体が除去されます。不十分な乾燥は、ペレット品質低下の主な原因となります。閉じ込められた水分が蒸気になり、最終製品に空隙を生じさせるためです。

ステージ 2:溶融と均質化

清潔で乾燥したフレークが押出機に供給されます。押出機内部で、回転するスクリューがプラスチックを複数の加熱ゾーンに送り込みます。

このプロセスでプラスチックが溶融し、スクリューのせん断作用によって徹底的に混合され、均質な溶融ポリマーが生成されます。これにより、原料のばらつきがブレンドされ、より一貫した出力が得られます。

ステージ 3:溶融ろ過

これは、リサイクル材料にとって最も重要な段階と言えます。溶融プラスチックは、細かいスクリーンパックまたはフィルターを通過させられます。

この溶融ろ過工程で、洗浄中に除去されなかった金属片、木材、未溶解材料などの固形汚染物質が物理的に捕捉されます。高度なシステムでは、ライン全体を停止することなくフィルター交換を可能にする連続スクリーンチェンジャーが使用されます。

ステージ 4:脱気と揮発性物質除去

多くのプラスチック、特に完全に乾燥されていないプラスチックは、溶融時に閉じ込められた水分やその他の揮発性化合物を放出します。

押出機には通常、これらのガスを吸引するためのベント(排出口)(多くの場合真空下)が装備されています。この脱気工程は、多孔質で発泡したペレットを防ぎ、プラスチックの全体的な密度と構造的完全性を向上させるために不可欠です。

ステージ 5:ダイ切断と冷却

ろ過され脱気された後、クリーンな溶融プラスチックがダイヘッドを通して押し出され、連続したストランドが形成されます。その後、切断システムがこれらのストランドをペレットに細断します。

ペレットはすぐに水または空気で冷却され、最終形状に固化します。これには主に、ストランドペレット化と水中ペレット化の2つの方法があります。

主要なペレット化技術

ストランドペレット化

この方法では、プラスチックストランドがダイから出て、スパゲッティのように水槽を通過して冷却されます。ラインの端にある回転カッターが、固化したストランドをペレットに細断します。

このシステムは機械的に単純で、初期投資コストが比較的低くなります。しかし、ストランドの破断が発生しやすく、オペレーターによる介入が必要になり、ダウンタイムにつながる可能性があります。

水中ペレット化(UWP)

ここでは、ダイヘッドが水流と直接接触します。溶融プラスチックがダイから出ると同時に、一連の回転刃によってすぐにペレットに切断され、水によって瞬時に固化され搬送されます。

UWPシステムは高度に自動化されており、より均一な球状ペレットを生成し、ストランド破断の問題を解消します。これらは大量生産、高品質のオペレーションの標準ですが、資本コストと複雑性が高くなります。

トレードオフと落とし穴の理解

敵:汚染

たとえ少量でも汚染があると、ペレットバッチ全体が台無しになるか、最悪の場合、押出機スクリューやダイなどの高価な装置が損傷する可能性があります。堅牢な初期の選別と洗浄に投資することは、後工程での汚染対策よりも常に費用対効果が高くなります。

湿度の影響

湿度は絶え間ない課題です。ペレットに空隙を生じさせることに加え、PETなどの特定のポリマーでは加水分解劣化を引き起こし、プラスチックの分子鎖を永続的に破壊し、強度を低下させる可能性があります。高品質の産業用乾燥機は、オプションの費用ではありません。

添加剤による特性の向上

リサイクルプロセスにより、プラスチックの元の特性が劣化する可能性があります。ペレット化は、添加剤を直接押出機に導入するのに最適な機会を提供します。これらには、さらなる熱劣化から保護するための安定剤、靭性を高めるための衝撃改質剤、または着色剤が含まれることがあります。

お客様の運用に最適な選択をする

- 初期投資の低さと運用の単純さを主な焦点とする場合: ストランドペレット化は、小規模または要求の少ない用途にとって、最も費用対効果の高い参入点となることがよくあります。

- 大量生産とプレミアムなペレット品質を主な焦点とする場合: 自動化された水中ペレット化システムは、優れた一貫性、高い稼働時間、および低い長期的な人件費を提供します。

- 汚染されたプラスチックや混合プラスチックを処理する場合: 成功は切断方法よりも、強力な上流の選別、洗浄、溶融ろ過技術への投資にかかっています。

- ポリマー特性を回復または変更する必要がある場合: 二軸押出機は、標準的な一軸押出機と比較して、添加剤を配合するのに理想的な優れた混合能力を提供します。

結局のところ、成功するプラスチックペレット化は、問題のある廃棄物ストリームを価値ある信頼できる産業資源へと変えます。

概要表:

| プロセス段階 | 主要装置 | 主な目標 |

|---|---|---|

| 前処理 | 破砕機、洗浄機、乾燥機 | プラスチックフレークを洗浄・乾燥させる |

| 溶融と均質化 | 押出機(一軸/二軸) | 均一な溶融プラスチックを作成する |

| 溶融ろ過 | スクリーンチェンジャー/フィルター | 汚染物質を除去する |

| 脱気 | ベント付き押出機(真空) | 水分と揮発性物質を除去する |

| ペレット化と冷却 | ダイ、カッター、水/空気冷却器 | 均一で固体のペレットを形成する |

| ペレット化方法 | 最適 | 主な考慮事項 |

| ストランドペレット化 | 低容量、コスト重視のオペレーション | ストランド破断が発生しやすい、より単純な機構 |

| 水中ペレット化(UWP) | 大量生産、高品質の出力 | コストは高いが、ペレットの均一性は優れている |

廃プラスチックを価値ある資源に変える準備はできましたか?

KINTEKは、プラスチックリサイクルおよびペレット化プロセスのための堅牢なラボ用および産業用機器の提供を専門としています。オペレーションの規模拡大やペレット品質の最適化に関わらず、押出機、ろ過システム、ペレット化技術に関する当社の専門知識が、一貫した高価値の結果達成に役立ちます。

当社がお手伝いすること:

- お客様の容量と品質要件に最適なペレット化技術(ストランドまたは水中)の選択。

- 純度を最大化するための効率的な前処理(洗浄、乾燥)および溶融ろ過システムの統合。

- コンパウンディングおよび添加剤統合ソリューションによる材料特性の向上。

ターゲット顧客: 研究室の研究者、プラスチックリサイクラー、リサイクルプラスチックペレットの効率と品質向上を目指す製造業者。

お客様の具体的なニーズについてご相談いただき、KINTEKのソリューションが廃プラスチックを信頼できる収益性の高い原材料にどのように転換できるかをご確認いただくために、今すぐお問い合わせください。

専門家にご相談ください(パーソナライズされたコンサルテーションのためにご連絡ください!)

ビジュアルガイド

関連製品

- ゴム破砕機用オープンタイプ二本ロール混合機

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 自動実験用熱プレス機

- 実験材料・分析用金属顕微鏡試料作製機