発熱体は、その核心において、慎重に選ばれた抵抗線を圧縮されたセラミック絶縁体の中に埋め込み、それを保護用の金属ケーシング内に密閉することによって製造されます。この3つの部品からなる構造は、家庭用電化製品から産業プロセスに至るまで、数えきれないほどの用途で電気を安全かつ効率的に熱に変換するための基本です。

発熱体の製造は、精密なバランスが求められる作業です。目標は、熱の発生と伝達を最大化しつつ、高温と繰り返される熱サイクルという破壊的な力に対して、電気的安全性と機械的耐久性を確保することです。

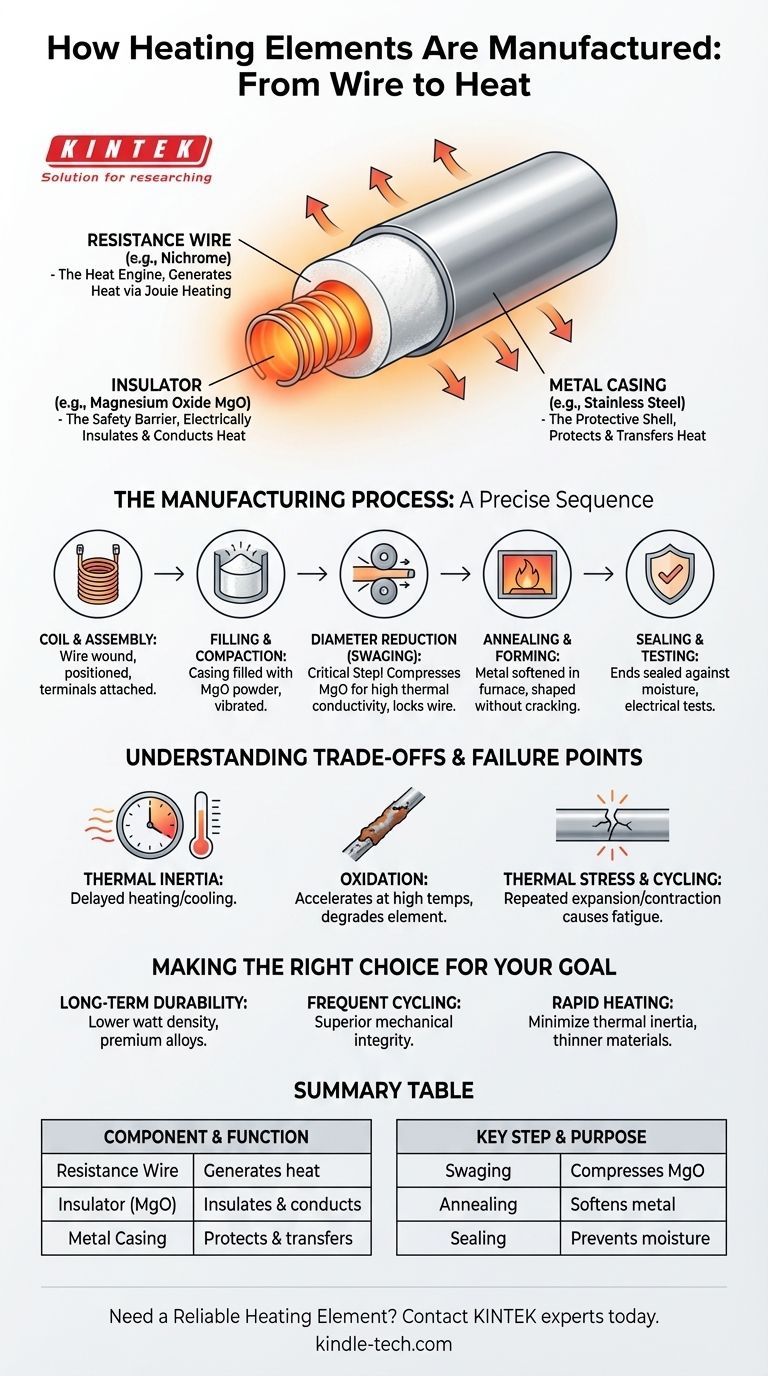

発熱体の構造

発熱体のすべての部品は、特定の機能を果たすように選ばれています。最終製品の性能と寿命は、これらの部品がどれだけうまく連携して機能するかの直接的な結果です。

抵抗線:熱のエンジン

発熱体の心臓部は、高い電気抵抗を持つ材料で作られたワイヤーです。電流が流れると、その抵抗によってワイヤーが発熱します。これはジュール熱として知られる原理です。

最も一般的な材料はニクロム合金(ニッケルとクロム)です。これは、加熱されると表面に安定した保護層である酸化クロムを形成するためです。この層がワイヤーのさらなる酸化を防ぎ、早期の焼き切れを防ぎます。

絶縁体:安全バリア

抵抗線の周りには、セラミック絶縁材料の層があり、通常は酸化マグネシウム(MgO)粉末が使用されます。この材料は優れた電気絶縁体ですが、良好な熱伝導体です。

その重要な役割は2つあります。1つは、活線が外側の金属ケーシングに接触するのを防ぎ、危険な短絡を防ぐことです。もう1つは、ワイヤーによって生成された熱を効率的にケーシングの外側へ伝達することです。

金属ケーシング:保護シェル

外側の層は金属製のチューブまたはシースで、用途に応じてステンレス鋼、インコネル、または銅で作られることがよくあります。

このケーシングは構造的完全性を提供し、脆弱な内部部品を湿気や物理的損傷から保護し、周囲の環境(空気、水、または固体プレート)に熱を伝達するための主要な表面として機能します。

製造プロセス:ワイヤーから発熱体へ

これらの部品の組み立ては、堅固で耐久性があり、効率的なユニットを作成するために設計された多段階プロセスです。

1. コイルと組み立て

まず、抵抗線が精密なコイルに巻かれます。このコイルは、中空の金属ケーシング内に慎重に配置され、その両端に端子が取り付けられます。

2. 充填と圧縮

コイル状のワイヤーとケーシングの内壁の間の空間は、微細な酸化マグネシウム絶縁粉末で満たされます。その後、粉末が均一に分布し、空隙がないことを確認するために、アセンブリ全体が振動させられます。

3. 直径縮小(スウェージング)

これが最も重要なステップです。充填されたチューブは、その全体的な直径を減少させるローラーまたはスウェージングマシンを通過します。このプロセスにより、MgO粉末が強く圧縮され、高密度の固体塊に変化します。

この圧縮は、絶縁体の熱伝導率を劇的に向上させ、ワイヤーから熱が素早く放出されるようにするため、非常に重要です。また、コイル状のワイヤーをしっかりと固定します。

4. 焼きなましと成形

スウェージングプロセスにより、金属は硬く脆くなります。その後、発熱体は炉で加熱され(焼きなまし)、金属を軟化させ、ひび割れなく最終的な必要な形状に曲げたり成形したりできるようにします。

5. シーリングとテスト

最後に、発熱体の端は密閉され、吸湿性の高い(水を吸収する)MgO粉末が空気中の湿気を吸い込むのを防ぎます。湿気を吸い込むと、その絶縁特性が損なわれてしまいます。完成した発熱体は、電気抵抗と絶縁の完全性について厳格なテストを受けます。

トレードオフと故障ポイントの理解

設計および製造プロセスでは、発熱体の寿命を左右する固有の課題を考慮する必要があります。

熱慣性

発熱体を安全にする層(絶縁体とケーシング)自体が遅延を生み出します。熱がそれらを通過するのに時間がかかるため、発熱体は瞬時に加熱または冷却されません。これは熱慣性として知られています。

高温での酸化

ニクロムのような保護合金を使用しても、極端な温度で動作すると酸化が加速します。発熱体の「最も熱い点」が最も早く劣化するため、均一な熱分布が主要な設計目標となります。

熱応力とサイクル

発熱体はオンオフするたびに膨張と収縮を繰り返します。この繰り返される熱応力は、最終的に機械的疲労を引き起こし、ワイヤーやケーシングにひび割れが生じる可能性があります。断続的な動作で使用される発熱体は、連続して動作する発熱体よりもはるかに過酷な寿命に直面します。

目標に合った適切な選択をする

製造アプローチは、発熱体の意図された用途に合わせて調整されます。最終的な用途を理解することが、寿命と性能を設計するための鍵となります。

- 長期的な耐久性が最優先の場合:設計では、プレミアム合金を使用し、ワット密度を低く設定して(より広い表面積に熱を分散させて)、ピーク温度を最小限に抑え、酸化を遅らせる必要があります。

- 頻繁なオン/オフサイクルが最優先の場合:発熱体は、熱応力によって引き起こされる絶え間ない膨張と収縮に耐える優れた機械的完全性を必要とします。

- 急速な加熱が最優先の場合:設計では、熱慣性を最小限に抑える必要があります。これは、多くの場合、より薄い材料とよりコンパクトな絶縁体を使用することを意味し、最大寿命を速度と引き換えにすることがあります。

最終的に、発熱体の製造は、熱を管理し、安全性を確保し、時間の経過とともに温度がもたらす避けられない影響と戦うための訓練です。

概要表:

| 部品 | 材料 | 主な機能 |

|---|---|---|

| 抵抗線 | ニクロム合金 | 電気抵抗(ジュール熱)により熱を発生 |

| 絶縁体 | 酸化マグネシウム(MgO) | ワイヤーを電気的に絶縁しながら熱を伝導 |

| 金属ケーシング | ステンレス鋼、インコネル、銅 | 内部部品を保護し、熱を環境に伝達 |

| 主要な製造工程 | 目的 |

|---|---|

| コイルと組み立て | ケーシング内に抵抗線を配置 |

| 充填と圧縮 | MgO絶縁粉末を均一に分散 |

| 直径縮小(スウェージング) | MgOを圧縮して熱伝導率を向上させ、ワイヤーを固定 |

| 焼きなましと成形 | 金属を軟化させ、ひび割れなく成形できるようにする |

| シーリングとテスト | 吸湿を防ぎ、電気的安全性を確保 |

研究室機器用の信頼性の高い発熱体が必要ですか?

ここに記述された精密な製造プロセスが、研究室機器の性能と安全性を保証します。KINTEKでは、耐久性と精密な温度制御のために設計された高品質の研究室用発熱体と消耗品の供給を専門としています。長期的な耐久性、頻繁なサイクル、または急速な加熱のいずれが優先事項であっても、当社のソリューションは、お客様の研究とプロセスの厳格な要求を満たすように設計されています。

お客様の研究室の効率と信頼性の向上をお手伝いいたします。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 二ケイ化モリブデン(MoSi2)熱電対 電気炉発熱体

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- 電気化学用途向け回転白金ディスク電極

- 実験室および産業用途向けの白金シート電極

よくある質問

- オーブンのヒーターエレメントはどのくらい長持ちするべきですか?これらの重要な洞察でオーブンの寿命を最大化しましょう。

- 最も加熱エレメントとして適している金属はどれですか?温度と環境に合った適切な合金を選びましょう

- 電気加熱式微粉炭燃焼実験炉システムにおいて、二ケイ化モリブデンの発熱体はどのような機能を発揮しますか?

- 誘導加熱と抵抗加熱の違いとは?最適な熱源を選択するためのガイド

- PTCヒーターはエネルギー効率が高く、ランニングコストも安いと考えられていますか?自己調整型加熱技術でコストを節約

- 抵抗加熱のプロセスとは?効率的で正確な熱制御のためのガイド

- MoSi2発熱体の温度範囲はどのくらいですか?ラボで1900°Cの性能を発揮

- 炭化ケイ素発熱体の最高温度は?高温炉の真の限界