はい、シリコンのスパッタリングは可能です。 実際、シリコンスパッタリングは、半導体製造や太陽光発電を含む数多くのハイテク分野における基盤となるプロセスです。この技術は、高純度のシリコン、ドーピングされたシリコン、およびシリコン化合物の薄膜を、高い制御性をもって基板上に堆積させるために使用されます。

シリコンのスパッタリングは可能であるだけでなく、高度に成熟した不可欠な産業プロセスです。重要な考慮事項は、使用する特定のシリコンターゲットの電気伝導性に基づいて、適切なスパッタリング技術(通常はDCまたはRF)を選択することです。

シリコンスパッタリングの仕組み

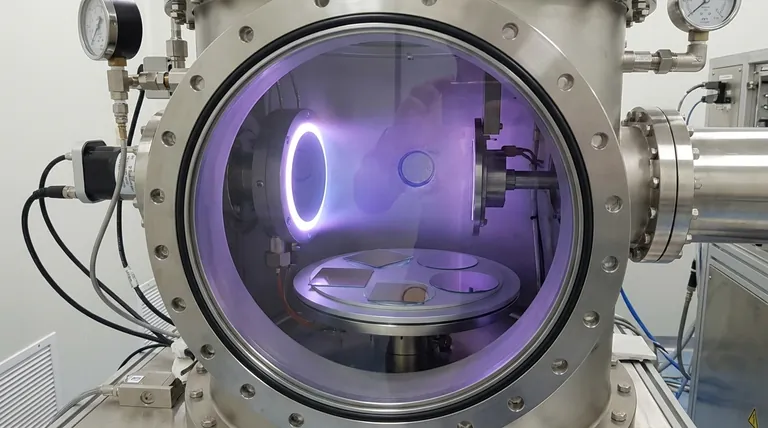

スパッタリング堆積は物理気相成長(PVD)法の一つです。これは、真空中でエネルギーを持つイオンを「ターゲット」と呼ばれる固体源材料に衝突させ、原子を叩き出して近くの基板上に薄膜として堆積させるプロセスです。

スパッタリングのメカニズム

プロセスは、通常アルゴンなどの不活性ガスからプラズマを生成することから始まります。強力な電場がこれらのアルゴンイオンを加速し、高速でシリコンターゲットに衝突させます。

この衝突により、ターゲット表面からシリコン原子を叩き出すのに十分な運動量が伝達されます。放出されたこれらの原子は真空チャンバーを通過し、基板上に凝縮して、徐々に均一な薄膜を形成します。

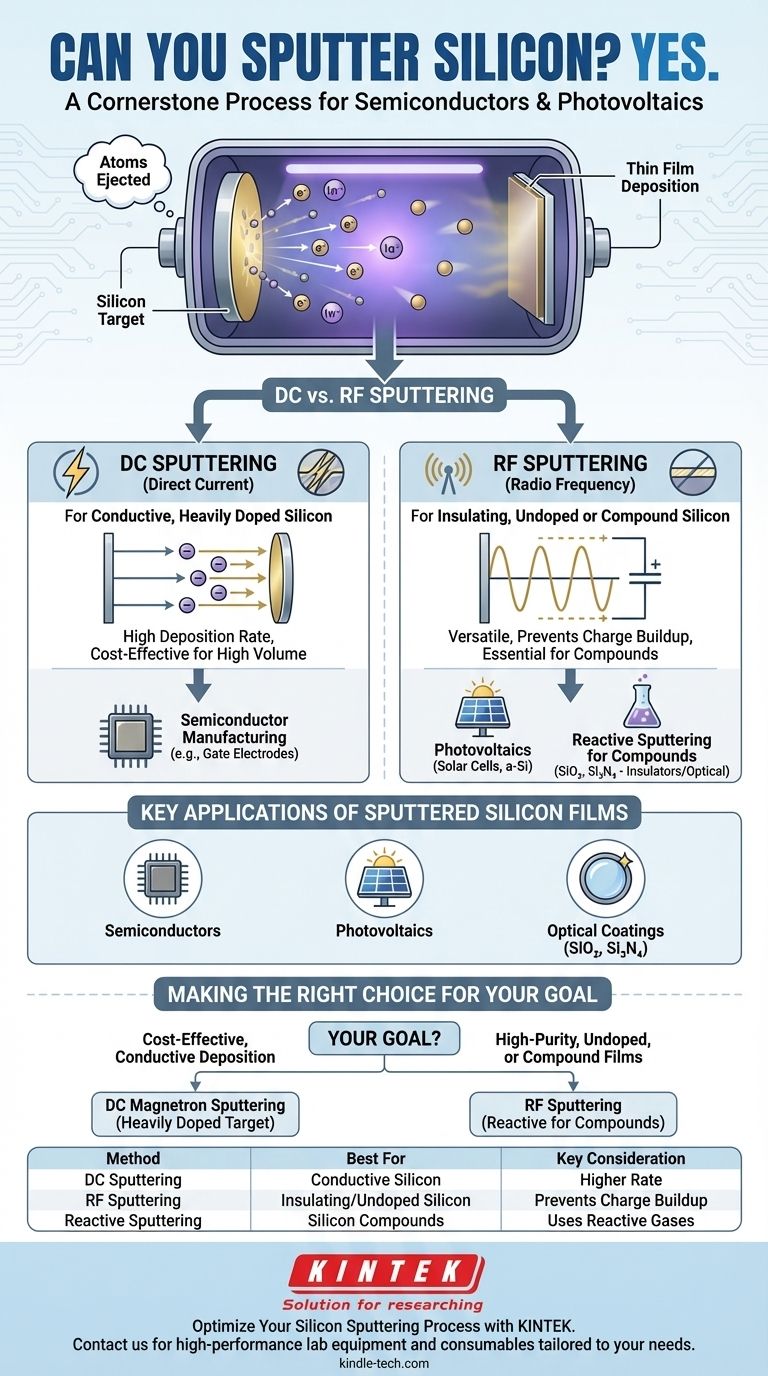

重要な選択:DCスパッタリング vs. RFスパッタリング

シリコンスパッタリングにおける主要な技術的決定は、シリコンが半導体であるという性質に関連しています。電源の選択が極めて重要になります。

DC(直流)スパッタリングは、よりシンプルで高速です。しかし、電気伝導性のあるターゲットにのみ機能します。したがって、DCスパッタリングは、低抵抗率を持つ高度にドーピングされたシリコン(例:p型またはn型)に適しています。

RF(高周波)スパッタリングは、より汎用性があります。これは交流電場を使用し、電気的に絶縁性または半導性の材料をスパッタリングすることを可能にします。これにより、ターゲット表面に正電荷が蓄積してプロセスが停止するのを防ぎます。RFスパッタリングは、真性(未ドーピング)または軽度にドーピングされたシリコンに必要です。

スパッタリングされたシリコン膜の主な用途

スパッタリングされたシリコン膜は、多くの最新デバイスの機能に不可欠であり、このプロセスの多用途性と重要性を示しています。

半導体製造

マイクロエレクトロニクス分野では、スパッタリングは多結晶シリコンやアモルファスシリコンの薄層を堆積させるために使用されます。これらの層は、トランジスタのゲート電極、抵抗器、または後で結晶化される前駆体材料として機能します。

太陽光発電(太陽電池)

薄膜太陽電池は、しばしばアモルファスシリコン(a-Si)のスパッタリング層に依存しています。スパッタリングにより、ガラスや柔軟なプラスチックなどの安価な基板上に大面積で均一なコーティングを作成できます。

化合物のための反応性スパッタリング

このプロセスは拡張され、シリコン化合物を生成することができます。アルゴンに加えて、酸素(O2)や窒素(N2)などの反応性ガスをチャンバーに導入することで、二酸化ケイ素(SiO2)や窒化ケイ素(Si3N4)を堆積させることができます。

これらの膜は、絶縁層や、レンズや太陽電池の反射防止層などの光学コーティングを作成するために不可欠です。

トレードオフの理解

シリコンスパッタリングは強力ですが、プロセスの結果と効率を決定する特定の考慮事項が伴います。

ターゲットの導電性が手法を決定する

前述のように、最も重要な単一の要因はターゲットの導電性です。高抵抗率(未ドーピング)のシリコンターゲットにDC電源を使用すると、電荷の蓄積により失敗します。電源を材料に合わせる必要があります。

堆積速度とコスト

DCスパッタリングは一般的にRFスパッタリングよりも高い堆積速度を提供するため、伝導性ターゲットが使用できる大量生産においてはより費用対効果が高くなります。RFシステムは、周波数発生器とインピーダンス整合ネットワークが必要なため、より複雑で高価です。

膜の特性と制御

ガス圧力、電力、基板温度などのスパッタリングパラメータは、結果として得られるシリコン膜の特性に直接影響します。これらは、膜の密度、応力、結晶構造(アモルファス対多結晶)、および電気的特性を制御するように調整できます。

目標に合わせた適切な選択

あなたの用途が、シリコンの理想的なスパッタリング方法を決定します。

- 費用対効果の高い導電性シリコンの堆積が主な焦点の場合: 高度にドーピングされたシリコンターゲットのDCマグネトロンスパッタリングが業界標準です。

- 高純度、未ドーピング、またはアモルファスシリコン膜を堆積する必要がある場合: ターゲットの高い抵抗率に対処するためには、RFスパッタリングが必須かつ正しい選択です。

- SiO2やSi3N4などの絶縁膜や光学膜を作成することが目標の場合: RF電源を用いた反応性スパッタリングは、これらの化合物膜を形成するために必要な制御を提供します。

これらの違いを習得することで、スパッタリングを活用し、アプリケーションが必要とする正確な特性を持つシリコンベースの膜を設計することができます。

要約表:

| スパッタリング方法 | 最適用途 | 主な考慮事項 |

|---|---|---|

| DCスパッタリング | 導電性、高ドーピングシリコン | 高い堆積速度、費用対効果が高い |

| RFスパッタリング | 絶縁性または未ドーピングシリコン | 電荷蓄積を防ぐ、化合物に対して多用途 |

| 反応性スパッタリング | シリコン化合物(SiO₂、Si₃N₄) | O₂やN₂などの反応性ガスを使用 |

KINTEKでシリコンスパッタリングプロセスを最適化

高度な半導体、高効率太陽電池、または特殊な光学コーティングを開発しているかどうかにかかわらず、適切なスパッタリング方法の選択は成功に不可欠です。KINTEKは、お客様固有のシリコン堆積ニーズに合わせて調整された高性能ラボ機器と消耗品の提供を専門としています。

当社の専門家は、正確な膜特性の達成、堆積率の最大化、コストの制御のために、理想的なDCまたはRFスパッタリングシステムの選択をお手伝いします。当社は、ドーピングされたものと真性のものを含む高品質のシリコンターゲットを供給し、化合物膜のための反応性スパッタリングをサポートします。

お客様のプロジェクト要件についてご相談いただき、KINTEKのソリューションが薄膜の研究開発と生産をどのように強化できるかをご確認いただくために、今すぐお問い合わせください。 パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 赤外線高抵抗単結晶シリコンレンズ

- ラボおよび半導体処理用のカスタムPTFEウェーハホルダー

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- ラボ用高圧蒸気滅菌器 縦型オートクレーブ

- リチウム電池用アルミニウム箔電流コレクタ

よくある質問

- カーボンナノチューブは電気の良導体ですか?ナノスケールでの超伝導の解明

- 低温アーク真空蒸着(LTAVD)によって製造されるコーティングの特徴は何ですか?主要なパフォーマンスに関する洞察

- カーボンナノチューブ合成のさまざまな技術とは?研究から工業規模まで

- カーボンナノチューブの用途とは?バッテリー、複合材料、エレクトロニクスにおける性能を解き放つ

- CVDダイヤモンドと天然ダイヤモンドの違いは何ですか?輝きは同じ、起源は異なる

- CVDグラフェンの厚さはどれくらいですか?単原子層から精密な多層制御まで

- 無機材料のスパッタリングとは?優れた薄膜成膜品質を実現

- プレーナーマグネトロンスパッタリングとは?高速・低温薄膜コーティングプロセス