はい、ただしこのプロセスには特定の鋼材のみが選ばれます。すべての鋼材に炭素が含まれていますが、浸炭として知られる製造技術は、低炭素鋼にのみ適用されます。その目的は単に炭素を追加することではなく、非常に硬く耐摩耗性のある表面と、柔らかく、強靭で延性のある芯という、2つの異なる特性を持つ部品を作り出すことです。

浸炭は、低炭素鋼の表面に炭素を拡散させる表面硬化プロセスです。これにより、焼入れ後に表面が硬くなり、芯は強靭なまま保たれ、表面摩耗と壊滅的な破壊の両方に耐性のある部品が作成されます。

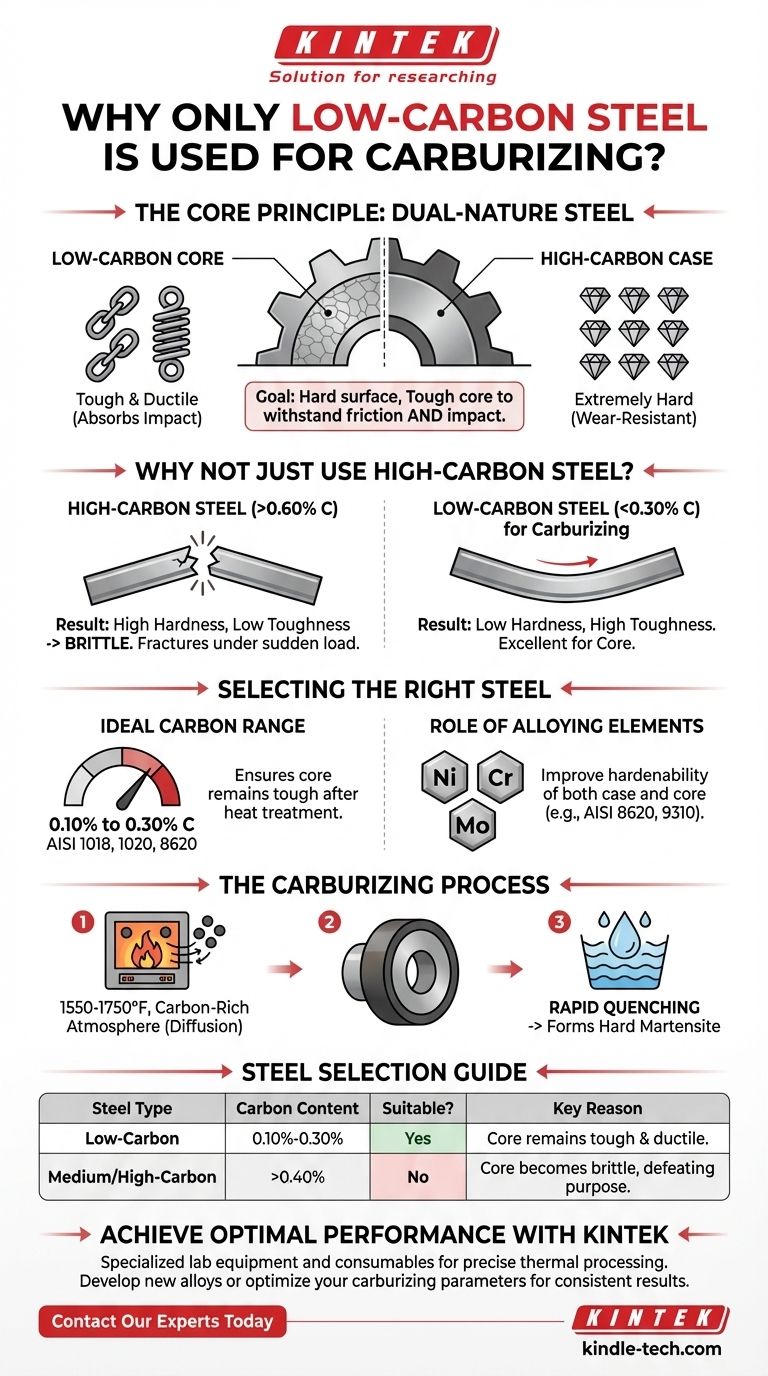

核心原理:二重構造の鋼材の作成

浸炭は、基本的な工学上のジレンマを解決します。歯車やベアリングのような多くの用途では、表面摩擦や摩耗に耐えつつ、衝撃やショックによって破損することなく耐えられる材料が求められます。

なぜ高炭素鋼を使用しないのか?

単純な高炭素鋼(炭素含有量0.60%超)は、焼入れによって非常に硬くすることができます。しかし、この硬さには大きなトレードオフがあります。それは脆性です。高炭素鋼のみで作られた部品は強度がありますが、突然の負荷や衝撃によって容易に破損する可能性があります。

「表面硬化」の目標

浸炭の目標は、鋼部品に「ケース」(薄くて硬化した外層)を作成することです。これにより、耐摩耗性に必要な表面硬度が得られます。

このケースの下には、元の低炭素の「芯」があり、焼入れ中に大きく硬化することはありません。この芯は比較的柔らかく、延性があり、強靭なままであり、衝撃エネルギーを破壊することなく吸収する能力を持っています。

炭素含有量が特性を決定する方法

焼入れされた鋼材の最終的な硬度は、ほぼ完全にその炭素含有量に依存します。

- 低炭素(炭素含有量0.30%未満):低い硬度ですが、高い靭性をもたらします。

- 高炭素(炭素含有量0.60%超):高い硬度ですが、低い靭性(脆性)をもたらします。 浸炭は、低炭素の基材上に高炭素層を形成することで複合材料を作成します。

浸炭に適した鋼材の選択

プロセスの成功は、適切な材料から始めるかどうかにかかっています。鋼材は、最終熱処理後も芯が強靭なままであることを保証するために、十分に低い炭素含有量でなければなりません。

理想的な炭素範囲

浸炭用に選ばれる鋼材は、通常、炭素含有量が0.10%から0.30%です。一般的なグレードには、AISI 1018、1020、8620などがあります。

合金元素の役割

普通炭素鋼も浸炭できますが、より要求の厳しい用途には、AISI 8620や9310のような合金鋼がしばしば好まれます。

ニッケル、クロム、モリブデンなどの合金は、浸炭に直接関与しませんが、ケースと芯の両方の焼入れ性を大幅に向上させます。これにより、より高い強度と、より大きな断面積を効果的に硬化させる能力が得られます。

プロセスの概要

鋼部品は、炭素が豊富な雰囲気を持つ密閉炉内で高温(通常1550-1750°Fまたは850-950°C)に加熱されます。雰囲気中の炭素原子が鋼の表面に拡散し、浸透深さは時間と温度によって制御されます。浸炭後、部品は焼入れ(急速冷却)され、高炭素ケースがマルテンサイトと呼ばれる非常に硬い構造に変化します。

トレードオフと限界の理解

浸炭は強力ですが、特定のツールです。誤った材料に適用すると、その目的が損なわれ、部品の故障につながる可能性があります。

中炭素鋼または高炭素鋼を浸炭できない理由

すでにかなりの炭素(例:0.40% C以上)を含む鋼を浸炭しようとすることは、逆効果です。

焼入れ後、そのような鋼の芯はそれ自体で硬く脆くなります。これは、強靭な芯を維持するという浸炭の主要な利点を完全に打ち消します。結果として、部品は全厚にわたって脆くなります。

プロセスの複雑さとコスト

浸炭は、浸炭、焼入れ、そしてしばしば焼戻しという多段階のプロセスです。これは、中炭素鋼に使用される単純な全体焼入れ処理よりも時間がかかり、費用もかかります。

歪みの可能性

関与する高温とそれに続く急速な焼入れは、かなりの熱応力を引き起こします。これにより、部品が反ったり歪んだりする可能性があり、最終的な寸法精度を達成するために最終研削や機械加工が必要になることがよくあります。

目標に合った適切な選択をする

正しい硬化戦略の選択は、最終部品の機械的要件に完全に依存します。

- 極度の表面耐摩耗性と優れた芯の靭性(歯車、シャフト、ベアリング)が主な焦点である場合:低炭素合金鋼の浸炭が最高のソリューションです。

- 部品全体にわたる良好な硬度と強度(工具、ボルト、構造プレート)が主な焦点である場合:中炭素鋼(1045や4140など)を全体焼入れする方が、より直接的で経済的な選択肢です。

- 特定の硬度要件がなく、成形性と溶接性(一般的な製造)が主な焦点である場合:供給された状態の標準的な低炭素鋼で十分です。

炭素と硬度の関係を理解することで、工学的な目標に合致する正確な鋼材と熱処理プロセスを自信を持って選択できます。

要約表:

| 鋼種 | 炭素含有量 | 浸炭に適しているか? | 主な理由 |

|---|---|---|---|

| 低炭素鋼 | 0.10% - 0.30% | はい | 硬化後も芯が強靭で延性がある。 |

| 中/高炭素鋼 | >0.40% | いいえ | 芯が脆くなり、表面硬化の目的が損なわれる。 |

重要なコンポーネントの最適な性能を実現する

耐久性と高性能な部品を作成するには、適切な鋼材と熱処理プロセスを選択することが不可欠です。浸炭プロセスは、硬く耐摩耗性のある表面と、強靭で衝撃吸収性のある芯を確保するために、正確な制御と適切な出発材料を必要とします。

KINTEKは、精密な熱処理に必要な高度な実験装置と消耗品を提供することに特化しています。新しい合金の開発であろうと、浸炭パラメータの最適化であろうと、当社のソリューションは一貫した信頼性の高い結果を達成するのに役立ちます。

製造プロセスを共に強化しましょう。今すぐ専門家にお問い合わせください。お客様の特定の実験室および生産ニーズについてご相談ください!

ビジュアルガイド