基本構造と原理

蒸留フラスコと凝縮管

蒸留フラスコは、ナス型や丸底フラスコのような形をしていることが多く、ロータリーエバポレーターシステムにおいて重要な部品である。このフラスコは、蒸留セットアップ内の確実な接続に不可欠な標準的なミルドポートを備えている。このフラスコは、高効率の蛇行コンデンサーチューブを介して減圧ポンプに接続されている。このコンデンサーチューブは還流を最大化するように設計されており、蒸発した有機溶媒が効果的に凝縮・回収されるようになっている。

サーペンタイン・コンデンサー・チューブは、熱の効率的な伝達を促進するだけでなく、レシービング・フラスコに接続する追加の開口部も備えている。この受フラスコは、蒸留フラスコから蒸発した凝縮溶媒を回収するために戦略的に配置されています。この二重フラスコシステムは、蒸発から回収までのシームレスなプロセスを保証し、蒸留された溶剤の完全性と純度を維持する。

まとめると、蒸留フラスコとコンデンサーチューブはロータリーエバポレーターの操作に不可欠であり、溶媒の蒸発と回収のための堅牢で効率的なメカニズムを提供する。これらの設計と機能性は、蒸留プロセスの全体的な効率と有効性の鍵となります。

システムの運転と安全性

ロータリーエバポレーターの操作において重要なコンポーネントは、コンデンサーチューブと減圧ポンプの間に戦略的に配置された三方ピストンです。この万能バルブにより、システムは大気圧と減圧状態を切り替えることができ、溶媒の移動と蒸留プロセスが容易になります。

システムを大気圧に接続すると、蒸留フラスコとレシービングフラスコを安全に取り外すことができ、溶剤の移送が可能になる。逆に減圧ポンプと連動させる場合は、減圧状態を維持しなければ効率的な蒸発はできません。

ロータリーエバポレーターを安全かつ効果的に操作するために、ユーザーは特定の順序を守る必要がある。最初に、システムを減圧して必要な真空状態を作り出す。その後、モーターを作動させて蒸留フラスコを回転させる。プロセスの終了時には、まずモーターを停止し、徐々に真空を大気圧まで解放することが必須である。このように順を追って行うことで、回転中に蒸留フラスコが外れることを防ぎ、安全性と効率を確保することができる。

加熱蒸発プロセス

ロータリーエバポレーターの加熱・蒸発プロセスは、効率的な蒸留を確実にするために綿密に制御されます。システムには通常、第一の熱源となる恒温水槽が含まれており、フラスコを最適な温度に維持します。精密な電子制御により、フラスコは一定速度(通常50~160rpm)で回転し、フラスコの内面に溶媒の薄膜を形成することで蒸発面積を大幅に増加させる。

蒸発プロセスを促進するため、真空ポンプを使用して蒸発フラスコ内に負圧を発生させ、通常400~600mmHgまで減圧する。この真空環境は溶媒の沸点を下げ、より速く効率的な蒸発を促進する。フラスコは回転しながらウォーターバスに浸漬され、溶液はこの制御された条件下で拡散蒸発する。

ロータリーエバポレーターシステムは、蒸留効率を最大化するように設計されている。加熱水槽によって溶媒の温度は厳密に管理され、沸点に近づくことが多いが、沸点を超えることはない。同時に、フラスコが回転することにより、蒸発のための表面積が増えるだけでなく、プロセスを混乱させる可能性のある気泡の発生を防ぐことができる。

さらに、このシステムには高効率コンデンサーが組み込まれており、高温の蒸気を素早く液化し、蒸発速度をさらに加速させる。この冷却機構は、真空を維持し、蒸発した溶媒を効率的に回収するために極めて重要である。精密な温度制御、制御された回転、効率的な凝縮というこれらの要素が組み合わさることで、ロータリーエバポレーターは様々な溶媒やサンプルを高い効率と精度で扱うことができるのです。

ロータリーエバポレーター開発の歴史

古代の起源

蒸留技術の起源は古代にまで遡ることができる。例えば、古代ギリシャの船乗りたちは、霧の発生時に帆に結露した水滴ができることを観察していました。この自然現象を利用するため、彼らは加熱したタンクの上に羊毛を置き、新鮮な水を集める方法を考案した。後に「ウール・コンデンサー」と呼ばれるこの初歩的なシステムは、水の浄化に結露を利用する最も初期の試みのひとつだった。

紀元後2世紀頃、錬金術師たちは "蒸留釜 "として知られる初の銅製蒸留装置を開発し、大きな飛躍を遂げた。この装置は、制御された蒸留プロセスの始まりであり、将来の化学と技術の進歩の基礎を築いた。これらの初期の技術革新は、現代の基準からすれば単純なものではあったが、蒸留技術の進化には欠かせないものであり、やがてロータリーエバポレーターの開発につながることになる。

革命的な発展

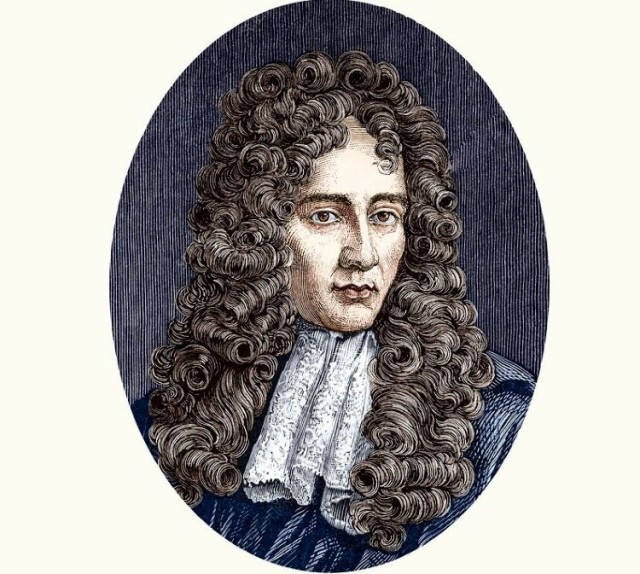

17世紀、アイルランドの物理学者ロバート・ボイルは減圧蒸留の画期的な技術を開拓し、圧力と沸点の間に決定的な関係があることを実証した。この発見は蒸留プロセスを大幅に加速させ、将来の進歩の基礎を築いた。20世紀半ばになると、科学者のC.C.ドレイグとM.E.ヴォルクが、回転フラスコという革新的な概念を導入し、試料の混合と熱分布の改善を促進した。この方法論における極めて重要な転換は、最初の商業用ロータリー・エバポレーターの誕生につながり、実験室の慣行に革命をもたらし、現代の蒸留技術の舞台を整えた。

真空蒸留と回転フラスコという2つの革命的な開発が統合されたことで、科学実験に変革の時代が訪れた。真空蒸留は溶媒の沸点を正確にコントロールすることを可能にし、フラスコの回転は蒸発のための表面積を最大化し、効率的で迅速な溶媒除去を可能にした。この相乗効果により、蒸留のスピードと精度が向上しただけでなく、より複雑で大規模な実験への道が開かれ、化学と関連科学の分野が大きく発展した。

現代の進歩

21世紀の幕開けは、人工知能(AI)がもはや未来的な概念ではなく、世界中の産業を再構築する具体的な現実となる時代を到来させた。ラボラトリーオートメーションの領域では、この技術の波は、特にロータリーエバポレーターの操作と効率において、大きな進歩をもたらしました。かつては空想的なアイデアであったインテリジェント・スピニングは、今や現代の研究室におけるベンチマークとなっている。

最新のロータリー・エバポレーターは、真空圧、加熱温度、回転速度などの重要なパラメーターをモニターするだけでなく、自律的に調整する高度なAIシステムを備えている。このレベルの自動化は最適な蒸留条件を保証し、人為的ミスの可能性を減らし、実験の再現性を高める。例えば、AIはサンプルの沸騰や非効率的な熱伝達のような潜在的な問題を予測し、軽減することができるため、実験の完全性を守ることができる。

さらに、機械学習アルゴリズムの統合により、これらの装置は過去の操作から学習し、時間の経過とともに継続的に性能を向上させることができる。つまり、システムがデータを蓄積し、操作戦略を改良するにつれて、各蒸留プロセスがより効率的かつ正確になるのである。その結果、複雑な蒸留作業が比類のない正確さと一貫性をもって実行されるラボ環境が実現する。

操作性の向上に加え、AI駆動のロータリーエバポレーターは大幅な時間短縮を実現する。自動化されたシステムは、反復的で時間のかかる作業を処理することができるため、研究者はより重要な業務に集中することができる。これは研究プロセスを加速させるだけでなく、革新と発見のための新たな道を開くことにもなる。

ロータリー・エバポレーターにおけるAIの登場は、研究室におけるパラダイム・シフトを意味し、テクノロジーとサイエンスが融合して可能性の限界を押し広げる新時代を告げるものである。これらのインテリジェント・システムが進化し続けるにつれて、ラボラトリー・オートメーションの未来は、従来の機器の現在の能力をはるかに超える潜在的なアプリケーションで有望視されている。

メンテナンス知識

使用前のチェック

ロータリーエバポレーターを使った操作を開始する前に、徹底的な使用前点検を行うことが不可欠である。このプロセスは、蒸留手順の安全性と有効性を確保するために極めて重要である。ガラス部品、特に蒸留フラスコとコンデンサーチューブに目に見えるひび割れや欠けがないか調べることから始める。小さな欠陥でも運転中に致命的な故障につながる可能性がある。

次に、すべてのインターフェースのアライメントと締め付けを確認する。真空を効果的に維持し、漏れを防ぐには、界面が適切に配置され、しっかりと固定されていることが不可欠です。柔らかい布か清潔なナプキンで界面をやさしく拭き、真空グリースを薄く塗って最適な密閉性を確保する。

さらに、破損の原因となる不必要なストレスを避けるため、すべてのガラス器具の取り扱いに注意してください。軽い取り扱いと正確な配置が、破損を防ぐ鍵である。すべての部品をチェックし、安全と判断されたら、各部品が正しく配置され、固定されていることを確認しながらセットアップを進める。

このような使用前のチェックを守ることで、機器の故障リスクを大幅に減らし、スムーズで効率的な蒸留プロセスを実現することができる。

インターフェースのメンテナンス

ロータリーエバポレーターの寿命と最適な性能を確保するためには、インターフェースの適切なメンテナンスが重要です。まず、柔らかい布、または必要であればきれいなナプキンで界面をやさしくクリーニングします。このステップは、装置のスムーズな動作を妨げる可能性のあるゴミや残留物を取り除くために不可欠です。

インターフェースがきれいになったら、真空グリースを薄く塗ります。この潤滑剤は、シール性能を高めるだけでなく、ほこりや砂などの環境汚染物質から界面を保護します。これらの要素が侵入してシールの完全性を損なうのを防ぐため、塗布後に真空グリースを覆うことが不可欠です。

インターフェイスを組み立てる際には、ネジを締めすぎないようにしてください。接続をできるだけきつく固定することは論理的に見えるかもしれませんが、そうすることは長期的な損傷につながります。その代わり、コネクターが永久にロックされたり、"噛み "込まれたりするのを防ぐため、定期的にインターフェイスを緩め、締め直してください。こうすることで、インターフェイスの柔軟性と機能性が保たれ、高額な修理や交換のリスクが軽減されます。

これらのメンテナンス手順に従うことで、ロータリーエバポレーターのインターフェースの寿命を延ばし、ラボの操作において一貫した信頼性の高い性能を確保することができます。

操作ガイドライン

ロータリーエバポレーターを安全かつ効率的に操作するために、以下の手順に従ってください:

-

電源シーケンス:電源スイッチを入れることから始めます。この最初のステップにより、システムの運転準備が整います。

-

ランプアップスピード:ゆっくりとしたスタートから徐々に速度を上げ、フル稼働させます。この緩やかな加速は、システムを安定させ、急激な圧力変化を防ぐのに役立ちます。

-

停止シーケンス:プロセスを停止するときは、まずマシンを完全に停止させる。こうすることで、それ以上の操作を行う前に、すべてのコンポーネントが停止した状態になります。

-

シャットダウン:機械が完全に停止したら、電源スイッチを切る。この順序により、残留エネルギーが意図しない動作を引き起こすのを防ぐことができる。

-

PTFEスイッチの取り扱い:システム全体に配置されているPTFEスイッチの取り扱いには注意してください。これらのスイッチを締めすぎると、特にガラス部品が損傷する可能性があります。しっかりと固定しつつも、締めすぎないようにバランスを保つことが望ましい。

これらの操作ガイドラインを遵守することで、機械的故障のリスクを大幅に低減し、ロータリーエバポレーターを長持ちさせることができます。

使用後のケア

ロータリーエバポレーターの寿命と最適な性能を確保するために、使用後は毎回、ロータリーエバポレーターの清潔さと機能性を維持することが不可欠です。まず、マシンの表面を柔らかい布でやさしく拭き取り、残っているオイル、汚れ、溶剤を取り除きます。この簡単なステップで、今後の運転の妨げとなる汚染物質の蓄積を防ぐことができます。

注意すべき重要な部品のひとつに、PTFEスイッチがある。機械を停止した後、ピストンの変形につながる長期的な静的ストレスを防ぐため、PTFEスイッチを緩めることをお勧めします。PTFEスイッチを定期的にメンテナンスすることで、スムーズな運転が保証され、装置の寿命が延びます。

シーリングリングも定期的な注意が必要な重要な要素です。シーリングリングを清掃するには

- シーリングリングの取り外し:シーリングリングをシャフトから慎重に取り外します。

- シャフトの点検:シャフトにゴミが付着していないか確認します。

- シャフトの清掃:柔らかい布でシャフトをきれいに拭いてください。

- 真空グリースを塗る:少量の真空グリースをシャフトに塗布し、潤滑を維持する。

- シーリングリングの再装着:密閉性を維持するため、シーリングリングが正しく取り付けられていることを確認する。

この作業により、シャフトとシーリングリングが最適な状態に保たれ、滑りやすく機能的な状態を保つことができます。

最後に、ロータリーエバポレーターの電気部品を保護することが極めて重要である。水と湿気は電気システムの敵であるため、電気部品に水が接触しないようにする。水分は、短絡やその他の電気的故障を引き起こし、費用のかかる修理やダウンタイムにつながります。これらの使用後のお手入れガイドラインを遵守することで、ロータリーエバポレーターを保護し、今後何年にもわたって効率的に機能し続けることができます。

ロータリーエバポレーターの購入方法

仕様の選択

ロータリーエバポレーターを選択する際、第一に考慮すべき点は蒸発瓶の容積であり、これは処理に必要な材料の量に直結します。通常、ロータリーエバポレーターは蒸発ボトルの容量によって分類されます:

-

ラボスケール:小規模の実験には、蒸発瓶の容量が2L、3L、5Lのロータリーエバポレーターが理想的です。これらは少量の試料を扱うのに最適で、精度と試料ロスの最小化が重要な研究現場でよく使用されます。

-

パイロットスケール:より大量の試料を必要とするパイロット試験には、5Lから20Lの容量のエバポレーターが適しています。これらのユニットは、より多くの量を扱うことができ、生産前の試験やプロセス開発に最適です。

-

生産規模:本格的な生産には、20Lから50Lの蒸発ボトル容量のロータリーエバポレーターが採用される。このような大型の装置は、高い処理量に対応するように設計されており、効率と容量が最優先される産業環境でよく使用される。

これらの標準的な容量に加えて、特別な状況下で蒸発ボトルの容量を拡大することも可能である。これは、連続供給チューブを使用することで実現でき、蒸留中に原料を連続的に加えることができるため、1回の連続運転で処理できる原料の全体量を増やすことができる。この機能は、原料を中断することなく大量に処理する必要がある場合に特に有効です。

蒸留効率と安全性

ロータリーエバポレーターの蒸留効率は、一定時間内に処理できるサンプル数に直接影響する重要な要素です。溶媒が一定の場合、蒸留効率が高ければ高いほど、1日に蒸留できるサンプル数が多くなります。従って、大量の試料を処理する場合、ロータリーエバポレーターの購入を決定する際には、蒸留効率を重視すべきである。

一方、蒸留操作の安全性は最も重要であり、多くの場合、溶媒と加熱媒体という2つの主要因に左右される。溶媒は蒸発を受ける物質であり、適切に扱わなければ固有の危険をもたらす。例えば、エタノールや酢酸のような一般的な溶剤は、揮発性や引火性があり、厳格な安全プロトコルが必要となる。同様に、蒸発に必要な熱エネルギーを供給する加熱媒体も、過熱や潜在的な危険を防ぐために慎重に管理しなければならない。

これらのリスクを軽減するために、いくつかの安全対策を実施することができる。例えば、二次凝縮装置を使用することで、溶剤の回収を促進し、溶剤暴露のリスクを低減することができる。さらに、システム内の真空レベルを適切に維持することで、溶剤の沸点をコントロールし、安全性をさらに高めることができる。

まとめると、蒸留効率を最大化することは生産性にとって不可欠であるが、蒸留プロセスの安全性を確保することも、装置とそれに携わるオペレーターの双方を保護するために同様に重要である。

環境への配慮

ロータリーエバポレーターを使用するためにラボの環境を最適化する場合、いくつかの重要な考慮事項を考慮することで、溶媒回収の効率と持続可能性を大幅に向上させることができる。最も効果的な戦略の一つは、二次凝縮装置の統合である。この追加コンポーネントにより、蒸留溶媒の回収を最大化し、廃棄物と運転コストを削減することができる。

主要な環境戦略

-

二次凝縮装置:

- 機能:二次凝縮装置は、一次凝縮装置と連動して、逃げ出す可能性のある溶剤を捕捉し、液化します。

- 利点:この二段式凝縮プロセスにより、特に揮発性溶剤の回収率が向上します。また、効率的な蒸留に不可欠な真空レベルを一定に保つことができます。

-

エネルギー効率:

- サーモスタット制御:サーモスタット制御を導入することで、加熱・冷却プロセスを最適化し、エネルギー消費量を削減することができます。

- 熱回収システム:熱回収システムを活用することで、蒸留時に発生する余剰熱を再利用し、エネルギー効率をさらに高めることができます。

-

材料の選択:

- 持続可能な素材:ガラスやある種のプラスチックなど、耐久性に優れ、環境に優しい素材を選ぶことで、機器の環境負荷を低減することができます。

- リサイクル可能な部品:シールやガスケットのような部品がリサイクル可能な材料から作られていることを確認することで、より環境に優しい実験室のセットアップに貢献できます。

-

廃棄物管理:

- 溶剤リサイクル:溶剤リサイクルプログラムを実施することで、有害物質の廃棄を最小限に抑えることができます。

- 適切な廃棄:すべての廃棄物が環境規制に従って処分されることを確実にすることは、持続可能な研究室を維持するために不可欠である。

これらの戦略を統合することにより、研究室はロータリーエバポレーターの効率を向上させるだけでなく、より持続可能で環境に優しい運営体制に貢献することができる。

利点と欠点

利点

すべてのロータリーエバポレーターには、昇降モーターが内蔵されており、停電時に自動的にフラスコが加熱ポットより上に昇降するため、安全性が確保され、サンプルの損失を防ぐことができる。この機能は、液体サンプルと蒸発フラスコ間の求心力と摩擦と相まって、フラスコ内面に薄い液膜を形成します。この膜は加熱面積を大幅に増加させ、より効率的な蒸発を促進する。

また、試料の移動によって発生する回転力によって沸騰が効果的に抑制され、制御された穏やかな蒸留プロセスが可能になる。このような特徴に加え、ユーザーフレンドリーな設計により、最新のロータリーエバポレーターは様々なサンプルの迅速で穏やかな蒸留に非常に効果的です。経験の浅いユーザーでも簡単に操作でき、安定した信頼性の高い結果を得ることができる。

欠点

ロータリーエバポレーターの使用に伴う主な課題の1つは、特にエタノールと水のような揮発性の混合物を扱う場合、沸騰によるサンプルの損失の可能性である。この問題は、実験の完全性と収量に大きな影響を与える可能性がある。このリスクを軽減するために、いくつかの戦略を採用することができる:

-

真空ポンプ強度の調整:真空ポンプの強さを調節する:蒸留プロセスの混合段階で真空ポンプの強さを注意深く制御することは、沸騰を防ぐのに役立つ。真空圧を微調整することで、溶媒の沸点を上げることができ、サンプルの損失を減らすことができる。

-

温度コントロール:加熱槽の正確な温度管理は非常に重要である。わずかな温度偏差が急激な沸騰につながることがあります。高度な温度制御システムを使用することで、安定した環境を維持し、制御不能な沸騰を防ぐことができます。

-

沸騰防止粒子:沸騰防止粒子をサンプルに添加することで、気泡の発生を効果的に抑制し、よりスムーズな蒸留プロセスを確保することができます。この粒子は表面張力を乱し、沸騰につながる大きな気泡の形成を防ぎます。

-

特殊コンデンサーチューブ:ロータリーエバポレーターには、困難な蒸留用に設計された特殊なコンデンサーチューブを装備することができます。これらのチューブは、発泡しやすいサンプルの取り扱いに最適化されており、凝縮効率を高め、サンプルロスのリスクを低減します。

| ストラテジー | 内容 |

|---|---|

| 真空ポンプの調整 | 溶媒の沸点を上げるために真空圧を微調整します。 |

| 温度コントロール | 安定した環境を維持するために、高度な温度制御システムを使用する。 |

| ボイリング防止粒子 | 表面張力を乱し、気泡の発生を防ぐ粒子を添加する。 |

| 特殊コンデンサーチューブ | 困難な蒸留用に最適化されたチューブをシステムに装備する。 |

これらの戦略を実施することで、沸騰によるサンプルロスのリスクを大幅に低減し、より効率的で信頼性の高い蒸留プロセスを確保することができる。

使用上の注意

一般的注意事項

ガラス部品の受入れや設置の際には、注意深く取り扱うことが重要です。破損を避けるため、これらの部品は静かに持ち、置く必要があります。取り付けの前に、部品を乾燥させるか自然乾燥させるかして、徹底的に洗浄することが重要である。

組み立てる前に、各研磨口、シール面、シールリング、接合部に真空グリースを入念に塗らなければならない。この工程は、ロータリー・エバポレーターが適切に機能するために重要な、効果的なシールを維持するために不可欠である。

また、通電前に加熱タンクが水で満たされていることを確認することも不可欠である。タンクが空のときに起こる空焚きは厳禁であり、機器の重大な損傷につながります。加熱タンクに適切に水を入れることで、安全で効率的な運転が保証され、潜在的な危険を防ぐことができます。

システムチェック

RE-52Bロータリーエバポレーターの真空排気プロセスを開始する前に、装置の完全性と安全性を確保するために、一連のシステムチェックを実行することが重要です。これらのチェックは、フラスコへの潜在的な損傷を防ぎ、蒸留プロセス中の最適な性能を確保するために設計されています。

-

ジョイントとインターフェイスのシーリング:すべての接合部と界面が適切にシールされていることを確認する。これには、蒸留フラスコ、コンデンサーチューブ、真空ポンプ間の接続部のチェックが含まれ、真空の完全性を損なうような漏れがないことを確認する。

-

シーリングリングと表面の効果:シールリングとシール面の状態を評価する。リークや非効率な操作につながる可能性があるため、摩耗や損傷がないことを確認する。適切なシーリングは、真空レベルを一定に保つために不可欠です。

-

真空グリスの塗布:スピンドルとシーリングリングの間に真空グリースが塗布されているか確認する。グリースが適切に塗布されていることで、スムーズな動作が保証され、漏れを防ぐことができます。塗布が不十分であったり、正しく塗布されていない場合は、摩擦や損傷の可能性があります。

-

真空ポンプとホースの完全性:真空ポンプとホースに摩耗や損傷の兆候がないか点検してください。ポンプやホースからの漏れは、真空システムの効率を著しく低下させ、安全上のリスクをもたらす可能性があります。

-

ガラス部品の状態:すべてのガラス部品に亀裂、破損、その他の損傷がないか点検してください。ガラス部品が損傷していると、システムの故障につながり、安全上の危険があります。運転中の事故を防ぐため、破損した部品は直ちに交換してください。

これらの詳細な点検を行うことにより、RE-52Bロータリーエバポレーターを安全かつ効率的に運転し、損傷のリスクを最小限に抑え、蒸留プロセス全体を向上させることができます。

真空度

真空度はロータリーエバポレーターの運転において最も重要なプロセスパラメータであり、ユーザーはしばしば最適な真空度の維持に関する課題に直面します。この問題は、使用される溶媒の性質と関連していることが多く、生化学および製薬産業では、水、エタノール、酢酸、石油エーテル、クロロホルムなどが一般的です。標準的な真空ポンプは、これらの強力な有機溶媒の腐食性に耐えられないことがあります。そのため、専用の耐腐食性真空ポンプを選ぶことが推奨され、中でも水循環式真空ポンプは、その耐久性と有効性から強く推奨されている。

装置のリークを調べるには、外部真空チューブを外し、装置の真空計を観察するのが簡単で効果的な方法である。システムは、少なくとも5分間は安定した真空を維持し、検出可能なリークがないはずである。エア漏れが確認された場合は、シーリングジョイントと回転軸シーリングリングの有効性を検査することが重要です。逆に、漏れが検出されない場合は、真空ポンプの性能と真空配管の完全性の評価に重点を移す必要があります。

| パラメータ | 考慮事項 |

|---|---|

| 溶媒の種類 | 生化学および製薬産業では、水、エタノール、酢酸、石油エーテル、クロロホルムなどの強力な有機溶媒を使用します。 |

| 真空ポンプの選択 | 耐腐食性の特殊真空ポンプ、できれば水循環式のものを選ぶ。 |

| リークテスト | 外部真空チューブを外し、5分間にわたる真空計の安定性を観察する。 |

| 漏れの検出 | 漏れが見られたら、シールジョイントと回転軸シールリングをチェックする。 |

| システムの完全性 | 真空ポンプと真空配管が正しく機能していることを確認する。 |

モーターの温度上昇

Eクラス絶縁とポリエステル高強度エナメル線を巻線に使用した三相220V特殊モーターを運転する場合、モーターの表面温度上昇を監視することが非常に重要です。このモーターは、高度1,000m以下、周囲温度40℃以下といった特定の条件下で最適に機能するように設計されています。このような条件下では、モータの表面温度上昇(モータの表面温度と周囲温度との差と定義)は 45 °C を超えてはなりません。この温度上昇は正常と考えられ、モータが安全な温度限界内で動作していることを示します。

温度上昇が45℃を超える場合は、モータのトランスミッション潤滑システムの徹底的な点検を実施することが不可欠です。温度の上昇は、潤滑が不十分であることを示している可能性があり、摩擦と発熱の増加につながります。トランスミッションシステムが適切に潤滑されていることを確認することで、この問題を軽減し、モーターへの潜在的な損傷を防ぐことができます。最適な性能を維持し、モーターの運転寿命を延ばすためには、定期的なメンテナンスとモーターの温度上昇の監視が不可欠です。