高圧リアクター

アプリケーション

高圧リアクターは、化学研究の領域において、特に過酷な条件を扱う場合に不可欠なツールです。これらの特殊なリアクターは、高温・高圧の化学反応に耐え、促進するように綿密に設計されており、重大なリスクを伴う物質を扱うのに理想的です。

特に高圧リアクターは、可燃性、爆発性、有毒性の媒体を含む実験に不可欠です。その堅牢な構造は安全性と効率性を保証し、研究者は実験の完全性を損なうことなく、これらの危険な物質を操作することができます。この能力は、石油化学、製薬、特殊化学など、反応条件の正確な制御が最も必要とされる産業で特に重宝されます。

さらに、高圧リアクターの多用途性は安全性だけにとどまりません。単純なものから複雑なものまで、幅広い化学プロセスに対応し、幅広い応用が可能です。新しい化合物の合成であれ、反応経路の最適化であれ、反応速度論の研究であれ、高圧リアクターは望ましい結果を得るために必要な環境を提供する。

まとめると、高圧リアクターは単なるツールではなく、化学研究や工業プロセスを推進する上で不可欠なコンポーネントであり、最も厳しい環境において安全性と機能性の両方を提供します。

ガラス製リアクター

機能性

ガラス製リアクターは二重ガラス構造で設計されており、様々な反応原料を取り扱うために非常に重要です。このユニークな設計により、常圧と負圧の両方の条件下での攪拌を含む多目的な操作が可能になります。二重層ガラスは、反応をモニターするための透明性を提供するだけでなく、一定の温度制御を容易にすることで安定した環境を保証します。これは、加熱システムと冷却システムの統合によって達成され、反応プロセス全体を通して正確な温度調節を維持することができます。

温度制御に加えて、二重構造のガラスは安全性を高めています。外側のガラス層は保護バリアとして機能し、有害物質に偶発的にさらされるリスクを低減します。この設計は、繊細な化合物や揮発性化合物を扱う場合に特に有利で、漏れや流出の可能性を最小限に抑えることができる。

ガラス製リアクターの機能は、基本的な攪拌や温度制御だけにとどまらない。自動圧力調節やプログラム可能な制御システムといった高度な機能も備えている。これらの機能により、研究者は複雑な反応を高い精度と再現性で行うことができ、ガラス製リアクターは現代の研究室に欠かせないツールとなっている。

マグネットリアクター

密閉メカニズム

磁気リアクターは、磁気カプラーを組み込んだ高度な静的シール構造を採用しています。この設計は、漏れの問題を軽減し、完全に密閉された作業環境を確保する上で極めて重要です。磁気カプラは非接触伝達装置として機能し、直接物理的な接触なしにトルクと運動の伝達を容易にします。この機能は、微小な漏れでも実験の完全性と安全性が損なわれる危険物を扱う場合に特に有利です。

静的シール機構は磁場の原理で作動し、リアクターの内部部品と相互作用することで、メカニカルシールを必要とせずにスムーズな作動を可能にします。このアプローチはリアクターの耐久性を高めるだけでなく、メンテナンス手順を簡素化します。頻繁なシール交換が不要になることで、全体的な運転コストが削減され、磁気リアクターは研究室にとって費用対効果の高い選択肢となる。

さらに、完全なシーリングは、反応結果を変化させる可能性のある外部汚染物質がなく、反応環境が原始的なままであることを保証する。このレベルの環境制御は、毒性媒体や爆発性媒体を含むような精密な条件を必要とする実験には極めて重要である。密閉環境を維持する磁気カプラの効率性は、このリアクターが重要な研究開発活動に適していることを裏付けている。

マイクロ波合成装置

触媒反応

マイクロ波シンセサイザーは、有機化学、医薬品、生化学を含む様々な領域の幅広い反応の触媒に役立っています。これらの合成器は、反応速度と収率を向上させるためにマイクロ波のユニークな特性を活用し、現代の研究室で不可欠なツールになっています。

マイクロ波合成機の主な利点の一つは、複雑な有機反応を促進する能力である。これらの反応は、しばしば温度と圧力の精密な制御を必要としますが、マイクロ波が効率的に提供できる条件です。例えば、医薬品の合成は、マイクロ波が提供する迅速で均一な加熱の恩恵を受ける複雑な分子変換を伴うことが多い。

生化学の分野では、マイクロ波合成装置は生体分子を含む反応を触媒するために使用されます。これらの反応は、生体物質が熱や他の環境要因に敏感なため、特に難しい場合があります。マイクロ波によって提供される制御された加熱と速い反応時間は、分解を最小にし、生成物の純度を最大にするのに役立ちます。

化学反応だけでなく、マイクロ波合成装置は、溶媒抽出のような物理的プロセスでも重要な役割を果たしています。この技術は、複雑な混合物から貴重な化合物を抽出するのに広く使われており、このプロセスはマイクロ波エネルギーを使って大幅に加速され最適化されます。

要約すると、マイクロ波合成器は、科学分野のスペクトルに渡って触媒能力を拡張し、実験室での研究開発の効率と効果の両方を高める多目的なツールです。

反応熱量計

測定

反応熱量計は、化学反応や物理的プロセス中に放出または吸収される熱を測定するために設計された、研究室に不可欠なツールです。この測定は、様々なプロセスにおけるエネルギー変化や反応速度を理解するために不可欠な、熱化学や動力学分野の知見を得るために非常に重要です。

反応熱量計から収集されたデータは、エンタルピーやエントロピー変化のような反応の熱力学的特性の分析に使用することができ、これらは反応結果の予測や反応条件の最適化の基礎となります。さらに、活性化エネルギーや反応次数など、これらの測定から得られる動力学パラメータは、プロセス制御やスケールアップのための貴重な情報を提供します。

| 測定パラメータ | 熱化学の洞察 | 反応速度論的洞察 |

|---|---|---|

| 熱放出/吸収 | エンタルピー変化 | 反応速度 |

| 温度変化 | エントロピー変化 | 活性化エネルギー |

熱の流れをモニターすることで、研究者は、暴走反応やオーバーヒートにつながる発熱反応などの潜在的な危険性を特定することもでき、それによって実験室の安全性を確保することができます。熱量データを他の分析技術と統合することで、複雑な反応系の全体的な理解が深まり、反応熱量計は現代の化学研究開発に不可欠な要素となっています。

触媒評価装置

評価原理

触媒評価装置は、実際の反応条件をシミュレートして触媒の効率を評価します。この評価は主に反応生成物から得られる指標に基づいて行われ、触媒の有効性を測定するために綿密な分析が行われます。これらの評価方法は、静的評価法と動的評価法に大別される。

静的評価 静的評価では、反応条件が実験中一定に保たれるよう制御された環境を設定する。この方法は、安定した条件下で触媒の初期活性と選択性を調べる場合に特に有効である。温度、圧力、反応物濃度などの主要パラメータが固定されているため、変動する変数に邪魔されることなく、触媒の性能を詳細に分析することができる。

動的評価 一方、動的評価(Dynamic Evaluation)は、反応条件が変化する、より現実的な工業環境を模倣する。このアプローチでは、温度の変動や反応物濃度の変化など、様々な条件下で触媒がどの程度その効率を維持できるかを評価する。動的評価は、連続プロセスにおける触媒の長期的な性能と安定性を予測する上で極めて重要であり、静的評価だけでは得られない知見を提供する。

| 評価タイプ | 主な機能 | アプリケーション |

|---|---|---|

| 静的評価 | 制御された一定条件 | 初期活性と選択性の研究 |

| 動的 | 可変条件 | 連続プロセスにおける長期性能と安定性 |

触媒の効率を総合的に評価するためには、静的および動的な評価方法の両方が不可欠であり、選択した触媒が実用化において遭遇する特定の反応条件に対して最適化されていることを保証する。

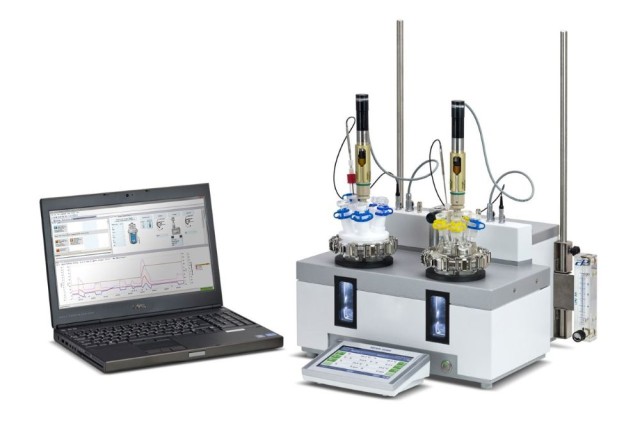

合成ワークステーション

自動化

高度なコンピューターシステムによって制御される全自動合成リアクターは、化合物や医薬品の研究分野に革命をもたらしている。これらの洗練された機械は、供給、加熱、攪拌、蒸留など、無数のプロセスを正確かつ効率的に処理する。自動化は、実験の再現性と正確性を高めるだけでなく、人為的ミスのリスクを軽減する。

このような自動化システムの主な利点のひとつは、複雑な一連の操作を人手を介さずに管理できることである。この能力は、わずかなずれが最終製品の大きなばらつきにつながる複雑な化合物の合成において特に有益である。コンピューター制御されたシステムは、各ステップが研究者によって事前に定義された正確なパラメーターで実行されることを保証し、それによって複数の実行にわたって一貫性を維持する。

さらに、自動化によって連続運転が可能になり、研究プロセスを大幅にスピードアップすることができる。研究者は、夜間や週末に実験をセットアップすることができ、研究室の時間を最大限に活用することができる。この連続運転は、性能を損なうことなく長時間の使用に耐えるように作られたリアクターの堅牢な設計によって促進される。

操作上の利点に加え、自動合成リアクターは研究室の安全性にも貢献する。加熱や蒸留のような危険なプロセスを処理することで、これらのシステムは研究者が潜在的に危険な化学物質や条件にさらされるのを最小限に抑える。これにより、研究チームの健康と安全が守られるだけでなく、厳しい研究室安全規制への準拠も保証される。

コンピューター制御の統合により、リアルタイムのモニタリングとデータロギングも可能になり、研究者は反応ダイナミクスに関する貴重な洞察を得ることができる。このデータは、反応条件の最適化、非効率の特定、合成プロセスの改良に利用できる。リアルタイムで分析し調整する能力は、より効率的で効果的な研究成果につながる重要な進歩である。

まとめると、全自動合成リアクターの登場は、化合物や医薬品の研究方法における極めて重要な転換を意味する。コンピューター制御の精密さを活用することで、これらのシステムは再現性を高め、研究スケジュールを早め、安全性を向上させ、プロセス最適化のための貴重なデータを提供する。この技術が進化し続けるにつれ、化学合成分野への影響は拡大し、新たな発見と革新への道を開くことになるだろう。

関連製品

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器

- 実験用ミニSS高圧オートクレーブ反応器

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験室用小型恒温加熱マグネチックスターラー