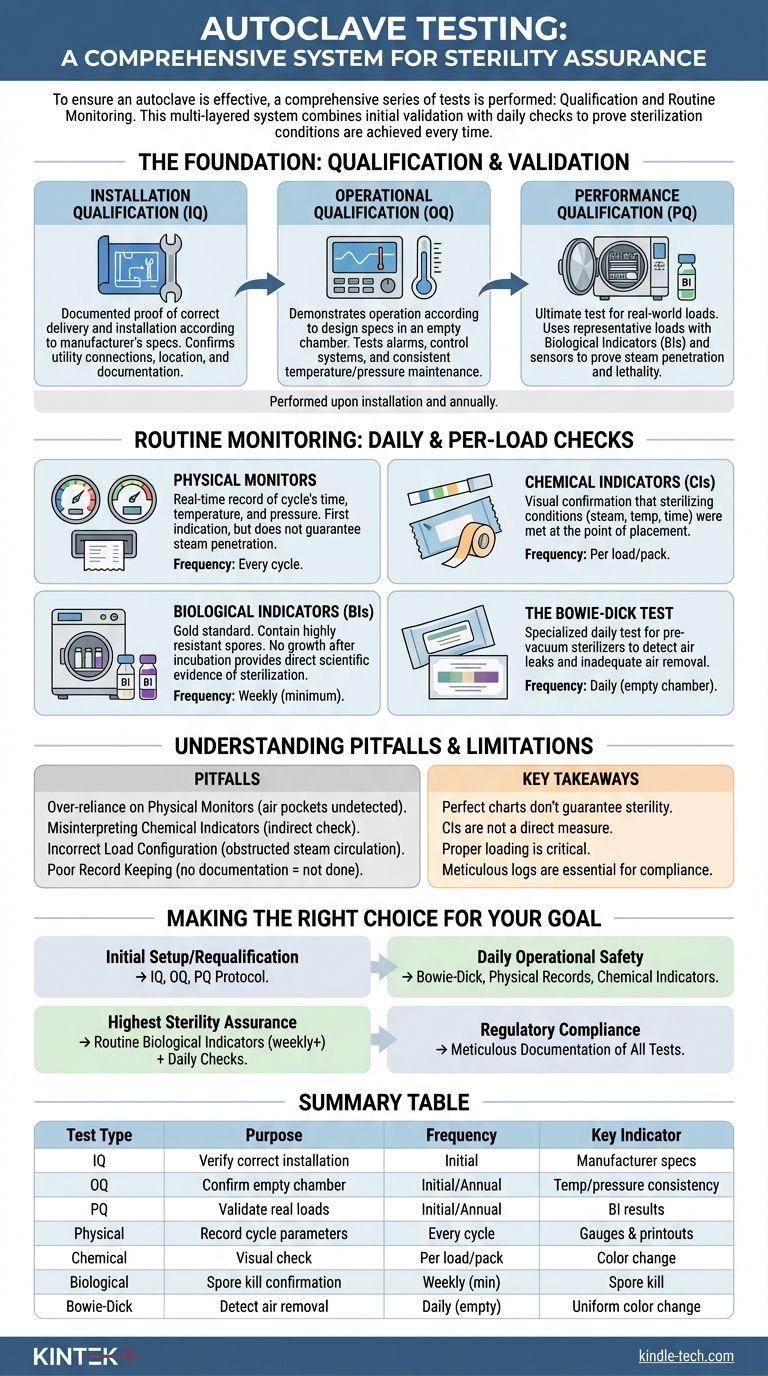

オートクレーブが効果的であることを確実にするため、包括的な一連のテストが実施され、主に2つのカテゴリに分けられます。1つ目は、設置時および毎年実施される適格性評価テスト—設置時適格性評価(IQ)、運転時適格性評価(OQ)、および性能適格性評価(PQ)—です。2つ目は、性能を確認するために毎日または各負荷ごとに使用される、物理的、化学的、および生物学的インジケーターを含む日常的な監視テストです。

オートクレーブのテストは単一のイベントではなく、多層的なシステムです。初期のバリデーションと日常のチェックを組み合わせることで、滅菌に必要な条件が毎回達成されることを証明する検証可能なプロセスが作成されます。

基本:適格性評価とバリデーション

オートクレーブが器具の滅菌に使用される前に、正式にバリデーションされる必要があります。このプロセスは、機器が正しく設置され、期待どおりに動作し、意図された負荷を効果的に滅菌するという文書化された証拠を確立します。

設置時適格性評価(IQ)

これが最初のステップです。IQは、オートクレーブとその補助システムが製造元の仕様に従って納入および設置されたという文書化された証拠です。

これには、正しいユーティリティ接続(蒸気、水、電気)、適切なクリアランスを伴う適切な場所、およびすべての文書とマニュアルが存在することの確認などの詳細が含まれます。

運転時適格性評価(OQ)

正しく設置された後、OQはオートクレーブが空のチャンバーで設計仕様に従って動作することを実証します。

このフェーズには、アラーム、制御システム、およびディスプレイのテストが含まれます。これには、空のサイクルを実行して、チャンバーがプログラムされた温度と圧力を必要な時間一貫して達成し維持することを確認することが含まれます。

性能適格性評価(PQ)

PQは究極のテストです。オートクレーブは実際の負荷を効果的に滅菌しますか?これはバリデーションの最も重要なフェーズです。

代表的な負荷(または最も困難な負荷)を使用して、技術者は生物学的インジケーター(BI)と温度センサーをチャンバー全体に配置します。目標は、蒸気が負荷全体に浸透し、高耐性微生物を殺し、サイクルが致死的で効果的であることを証明することです。

日常的な監視:毎日および各負荷ごとのチェック

初期バリデーション後、日常的な監視はオートクレーブが日々正しく動作し続けることを保証します。

物理的モニター

これらはオートクレーブ自体にあるゲージ、プリントアウト、デジタル表示です。これらはサイクルの時間、温度、圧力のリアルタイム記録を提供します。

正しいプリントアウトは成功したサイクルの最初の兆候ですが、パック内の蒸気浸透を保証するものではありません。

化学的インジケーター(CI)

CIは、特定の滅菌パラメーター(例:蒸気、温度、時間)に曝露されると色が変わる紙片またはテープです。

これらは、配置された時点で滅菌条件が満たされたことを即座に視覚的に確認します。例えば、クラス5の統合インジケーターは、すべての重要なパラメーターに反応するように設計されており、各パックの内部に配置されます。

生物学的インジケーター(BI)

BIは滅菌保証のゴールドスタンダードです。これらには、高耐性細菌胞子、通常はGeobacillus stearothermophilusの既知の集団が含まれています。

サイクル後、BIは培養されます。胞子が殺されて増殖を示さない場合、滅菌プロセスが成功したという直接的な科学的証拠が提供されます。これらは通常、少なくとも週に1回、およびすべての埋め込み型負荷に使用されます。

ボウィー・ディックテスト

これは、プレバキューム式蒸気滅菌器のみで実行される特殊な日常テストです。その唯一の目的は、空気漏れとチャンバーからの不十分な空気除去を検出することです。

ボウィー・ディックテストパックは、空の予熱されたチャンバーに配置されます。インジケーターシートの均一な色の変化は適切な蒸気浸透を確認し、不均一な変化は空気除去の失敗を示します。

落とし穴と限界の理解

堅牢なテストプログラムは、各コンポーネントの限界を理解し、一般的なエラーを回避することに依存しています。

物理的モニターへの過度の依存

完璧なチャートのプリントアウトは滅菌を保証するものではありません。密なパック内に閉じ込められた空気ポケットは蒸気の接触を妨げ、チャンバーのセンサーが決して検出しない局所的な障害につながる可能性があります。

化学的インジケーターの誤解釈

化学的インジケーターの色の変化は、特定の条件が満たされたことを確認しますが、滅菌の直接的な尺度ではありません。これは、サイクルの致死性を直接検証する生物学的インジケーターとは異なり、間接的なプロセス変数チェックです。

不適切な負荷構成

オートクレーブの不適切な積載は、滅菌失敗の主な原因です。チャンバーの過負荷やパックをきつく詰めすぎると、蒸気の循環が妨げられ、負荷の中心に蒸気が浸透するのを防ぐことができます。

不十分な記録管理

規制および品質目的のために、文書化されていないテストは実施されなかったテストです。すべての適格性評価、メンテナンス、および日常的な監視結果の綿密なログは、トラブルシューティングとコンプライアンスの証明に不可欠です。

目標に合った適切な選択をする

具体的なテスト戦略は、あなたの当面の目標によって異なりますが、完全な保証プログラムにはすべての要素が必要です。

- 初期設定または再適格性評価が主な焦点である場合:機器の文書化された検証済み状態を確立するために、完全なIQ、OQ、およびPQプロトコルが優先されます。

- 日常の運用安全性が主な焦点である場合:ボウィー・ディックテスト(プレバキュームユニットの場合)、物理的記録チェック、および各パック内に配置された化学的インジケーターのルーチンを実施します。

- 最高レベルの滅菌保証が主な焦点である場合:他のすべての日常的な物理的および化学的チェックに加えて、日常的な(少なくとも週に1回)生物学的インジケーターテストを組み込む必要があります。

- 規制遵守が主な焦点である場合:すべての適格性評価および日常的な監視テストの綿密で組織化された文書化を確実にしてください。これは、性能の譲れない証拠となります。

体系的なテストプロトコルは、オートクレーブを単なる機械から、信頼性があり検証可能な滅菌システムへと変革します。

要約表:

| テストの種類 | 目的 | 頻度 | 主要なインジケーター |

|---|---|---|---|

| 設置時適格性評価(IQ) | 正しい設置と設定の確認 | 初回設置時 | メーカーの仕様 |

| 運転時適格性評価(OQ) | 空のチャンバー性能の確認 | 初回および毎年 | 温度/圧力の一貫性 |

| 性能適格性評価(PQ) | 実際の負荷の滅菌のバリデーション | 初回および毎年 | 生物学的インジケーター(BI)の結果 |

| 物理的モニター | サイクルパラメーター(時間、温度、圧力)の記録 | 各サイクル | ゲージとプリントアウト |

| 化学的インジケーター(CI) | 滅菌条件の視覚的確認 | 各負荷/パックごと | 色の変化 |

| 生物学的インジケーター(BI) | 滅菌保証のゴールドスタンダード | 毎週(最低) | 胞子殺滅の確認 |

| ボウィー・ディックテスト | 空気除去の失敗の検出(プレバキュームユニット) | 毎日(空のチャンバー) | 均一な色の変化 |

オートクレーブが妥協のない滅菌保証で動作するようにしてください。 KINTEKは、ラボの完全なコンプライアンスと患者の安全に必要な信頼性の高いオートクレーブ、生物学的インジケーター、化学的インテグレーター、およびバリデーションサービスを提供する、ラボ機器と消耗品の専門企業です。 今すぐ当社の滅菌専門家にお問い合わせください。お客様の特定の要件について話し合い、堅牢なテストプロトコルを構築します。

ビジュアルガイド

関連製品

- ラボ用卓上高速オートクレーブ滅菌器 20L 24L

- ラボ用デスクトップ高速実験室オートクレーブ滅菌器 35L 50L 90L

- 植物用薬草粉末滅菌機 ラボオートクレーブ

- ラボ用高圧蒸気滅菌器 縦型オートクレーブ

- 実験室用水平オートクレーブ蒸気滅菌器 ラボ用マイクロコンピューター滅菌器