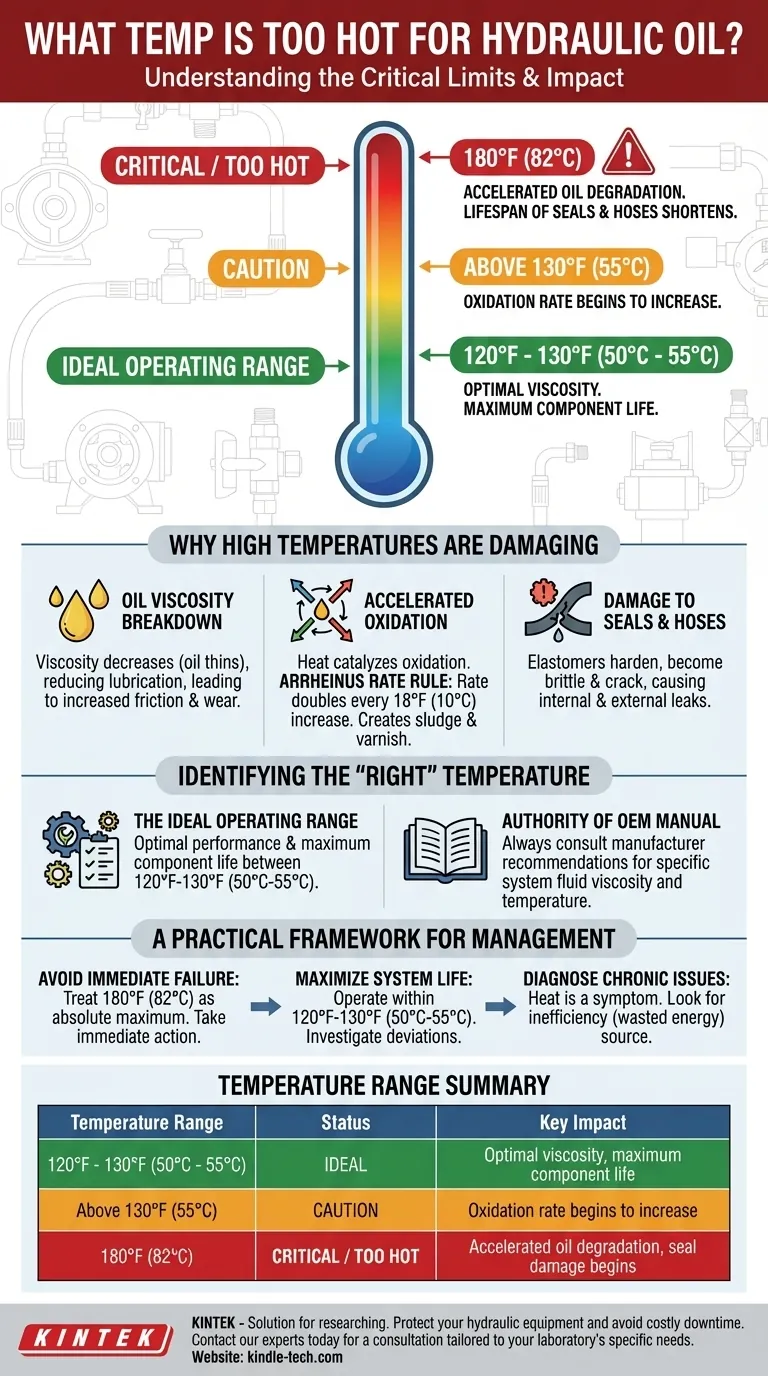

一般的な規則として、作動油の温度は180°F (82°C)を超えると重要になり、損傷の可能性が生じます。この時点で、オイルの劣化速度が著しく加速し、シール材やホースの寿命が短くなり始めます。ただし、この数値は目標ではなく上限です。

核心的な問題は単一の「熱すぎる」数値ではなく、熱、オイルの粘度、化学的分解速度の間の基本的な関係にあります。最適な範囲をわずかでも超える温度は、オイルの寿命とシステムの信頼性を低下させます。

高温がシステムにこれほど有害な理由

熱は油圧システムの最大の敵です。単に熱くするだけでなく、システム(生命線)を構成する部品と作動油を積極的に劣化させます。

オイル粘度の低下

作動油の最も重要な特性は粘度、つまり流れに対する抵抗です。システムは、可動部品間に強力な潤滑膜を形成するために、特定の粘度で動作するように設計されています。

温度が上昇すると、粘度は低下し、オイルは薄くなります。この希薄化により、オイルの潤滑能力が低下し、金属同士の接触、摩擦、摩耗が増加します。

酸化の促進

熱は、オイルと酸素との化学反応である酸化の触媒として作用します。このプロセスは、オイルの劣化の主な原因です。

よく知られた原則であるアレニウス速度則によれば、温度が18°F (10°C)上昇するごとに、酸化速度は2倍になります。これは、140°F (60°C)で2000時間持続する可能性のあるオイルが、176°F (80°C)ではわずか500時間しか持たない可能性があることを意味します。

酸化はスラッジやワニスなどの副生成物を生成し、これらはフィルターを詰まらせたり、バルブを固着させたり、内部表面をコーティングしたりして、さらに放熱を妨げます。

シール材とホースの損傷

油圧システム内のシール材、Oリング、ホースは通常、エラストマー(弾性体)で作られています。高温に長時間さらされると、これらの材料は硬化し、脆くなり、ひび割れを起こします。

これにより、内部および外部の漏れが発生し、システム圧力が低下し、作動油の損失が生じ、安全上の危険を引き起こします。

システムの「適切な」温度の特定

180°F (82°C)が上限ではありますが、理想的とは程遠いです。最適な性能と最大の部品寿命は、これよりもはるかに狭く、より低温の範囲で達成されます。

理想的な動作範囲

ほとんどの油圧システムは、オイル温度が120°Fから130°F (50°Cから55°C)の間で最も効率的に動作するように設計されています。

この範囲内で動作させることで、オイルの理想的な粘度が維持され、劣化速度が最小限に抑えられ、すべてのシステムコンポーネントの長寿命が保証されます。

OEMマニュアルの権威

機器の温度限界に関する最も決定的な情報源は、相手先ブランド製造業者(OEM)です。

メーカーは、特定の粘度の作動油で動作するように部品を選定し、システムを設計しています。特定の温度推奨事項については、必ずサービスマニュアルを参照してください。

トレードオフと一般的な原因の理解

温度管理とは、性能と長寿命のバランスを取ることです。高温を無視すると、重大な運用上および財務上のリスクが生じます。

過熱の真のコスト

システムを高温で運転することは、コストのかかる決断です。その結果には、部品摩耗の増加、修理のための計画外のダウンタイム、オイルの早期劣化による作動油消費の増加、機械効率の低下などが含まれます。

過剰な熱の一般的な原因

熱は根本原因ではなく、症状です。システムが過熱している場合、原因は次のいずれかであることがよくあります。

- 内部漏れ: ポンプ、モーター、またはバルブの内部摩耗による漏れ。

- システム非効率性: 不適切な圧力設定または流れの制限。

- 冷却不足: 熱交換器(ラジエーター)の詰まりまたは容量不足。

- リザーバー作動油量の不足: 適切に休止・冷却するためのオイルが不十分。

温度管理のための実践的な枠組み

油圧温度へのアプローチは、受動的ではなく能動的であるべきです。運用の優先順位に基づいて情報に基づいた決定を下すために、次のガイドラインを使用してください。

- 即時の故障を避けることが主な焦点である場合: 180°F (82°C)を絶対的な上限として扱い、温度がこれを超えた場合は直ちに是正措置を講じてください。

- システムの寿命と信頼性を最大化することが主な焦点である場合: 最適範囲である120°Fから130°F (50°Cから55°C)内で動作させ、持続的な逸脱がないか調査してください。

- 慢性的な過熱の問題を診断している場合: 熱は浪費されたエネルギーによって生成されるため、オイルを冷却しようとするだけでなく、非効率性の発生源を探してください。

結局のところ、積極的な温度管理は、油圧システムの長期的な健全性と信頼性を確保するための最も効果的な単一の戦略です。

要約表:

| 温度範囲 | 状態 | 主な影響 |

|---|---|---|

| 120°F - 130°F (50°C - 55°C) | 理想的 | 最適な粘度、最大の部品寿命 |

| 130°F (55°C)超 | 注意 | 酸化速度が増加し始める |

| 180°F (82°C) | 危険/熱すぎる | オイルの劣化が加速、シール材の損傷が始まる |

油圧機器を保護し、高額なダウンタイムを回避しましょう。 KINTEKは、最適な流体状態の監視と維持のためのソリューションを含む、ラボ用機器と消耗品の専門企業です。当社の専門知識は、お客様の研究所の特定のニーズに合わせて調整された、システムの信頼性と長寿命の確保に役立ちます。 お客様の研究所の特定のニーズに合わせたコンサルティングについては、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 手動熱プレス機

- ラボ用油圧ペレットプレス機

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

- 加熱油圧プレス機(加熱プレート付き)分割手動実験室用ホットプレス