材料加工において、 湿式粉砕とは、固体材料を液体(通常は水)に懸濁させた状態で粒子サイズを減少させる方法です。対照的に、乾式粉砕とは、液体を使用せず、通常は空気である気体環境下での機械的力のみに頼って粒子サイズを減少させるプロセスです。どちらを選択するかは、その後の工程に大きな影響を与える重要なエンジニアリング上の決定となります。

湿式粉砕と乾式粉砕の根本的な選択は、どちらが普遍的に優れているかではなく、どの方法が材料の特性、目標とする粒子サイズ、および運用上の制約に合致するかということです。湿式粉砕は、超微細で一貫性のある粒子を生成するのに優れていますが、乾式粉砕は、プロセスの単純さと処理コストの低さを提供します。

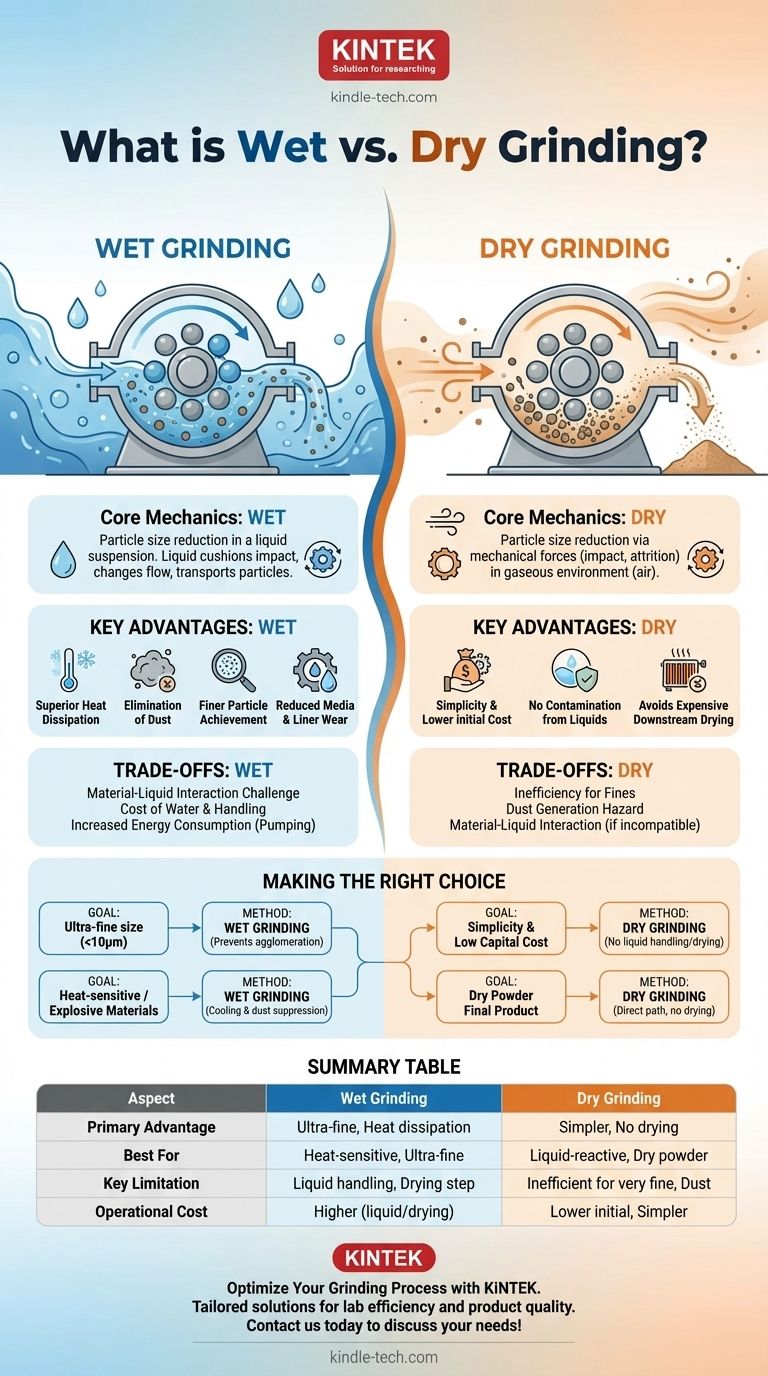

各方法の核となるメカニズム

用途を理解するためには、まず各プロセスがどのように機能するかという根本的な違いを理解する必要があります。この区別は、単に液体の有無を超えたものです。

乾式粉砕の仕組み

乾式粉砕は、液体が存在しない状態で、衝撃、摩耗、圧縮などの機械的力によって駆動される粉砕(粒子サイズ減少)プロセスです。

材料はボールミルやハンマーミルなどのミルに投入され、粉砕メディアや内部部品によって粒子が破砕されます。この方法は単純であり、スラリーの取り扱いに伴う複雑さを回避できます。

湿式粉砕の仕組み

湿式粉砕では、固体材料を液体(水や溶媒など)と混合してスラリーを作成してから、ミルに供給します。

液体は複数の目的を果たします。衝撃力を緩和し、ミル内部での材料の流れ特性を変え、粒子の輸送媒体として機能します。

湿式粉砕の主な利点

液体媒体の導入は、多くの高度な用途で必須となるいくつかの明確な技術的利点をもたらします。

優れた放熱性

粉砕は摩擦により大量の熱を発生させます。湿式粉砕における液体は優れた冷却材であり、この熱を吸収・放散します。これは、溶解したり化学的に劣化したりする可能性がある熱に敏感な材料の処理にとって極めて重要です。

粉塵の排除

乾式粉砕、特に微粉末の粉砕は、危険な粉塵を空気中に発生させる可能性があります。湿式粉砕はこの問題を完全に排除し、より安全な作業環境をもたらし、集塵システムへの製品の損失を防ぎます。

より微細な粒子の達成

超微細粒子(ミクロンまたはサブミクロン範囲)を生成する場合、湿式粉砕がほぼ常に優れています。液体媒体は、微粒子が再び凝集する現象(凝集)を防ぎます。これは乾式粉砕の有効性をしばしば制限します。

メディアとライナーの摩耗の低減

液体は粉砕メディア(例:スチールまたはセラミックボール)とミルライナーの間の潤滑剤として機能し、摩耗率を低下させ、長期的な運用コストを削減します。

乾式粉砕の主な利点

湿式粉砕の技術的な利点にもかかわらず、乾式粉砕はその実用的および経済的な大きな利点から広く使用され続けています。

単純さと低い初期コスト

乾式粉砕システムは機械的に単純です。湿式粉砕に関連するポンプ、タンク、シール、液体処理インフラストラクチャを必要としないため、資本投資が低くなります。

液体による汚染の回避

プロセスが純粋です。材料が液体と反応したり、溶解したり、汚染されたりする可能性がある場合、乾式粉砕のみが実行可能な選択肢となります。

高価な後処理乾燥の回避

おそらく最も重要な利点は、後処理の乾燥工程が不要になることです。最終製品が乾燥粉末である必要がある場合、湿式粉砕ではコストとエネルギーを大量に消費する乾燥工程が必要になりますが、乾式粉砕ではこれを完全に回避できます。

トレードオフと制限の理解

方法を選択するには、その固有の課題を客観的に評価する必要があります。どちらのプロセスにも欠点がないわけではありません。

材料と液体の相互作用の課題

湿式粉砕の主な制限は化学的適合性です。材料が粉砕液体に溶解したり、反応したりする場合、そのプロセスは実行不可能です。

水の隠れたコスト

湿式粉砕では、液体は無料ではありません。使用前の処理、場合によっては処理、そしてしばしばコストのかかる廃棄またはリサイクルが必要となり、運用上の複雑さと費用が増加します。

微粉末に対する乾式粉砕の非効率性

乾式粉砕の主な制限は、非常に微細なサイズでの非効率性です。粒子が小さくなるにつれて、引力が凝集を引き起こし、粉砕メディアに付着するため、プロセスの効率が大幅に低下します。

湿式粉砕におけるエネルギー消費の増加

微粒子を生成する上ではより効率的である可能性がありますが、特にスラリーのポンプ輸送を考慮に入れると、より粗い目標に対する同等の乾式粉砕プロセスと比較して、湿式粉砕回路の全体的なエネルギー消費量は高くなることがあります。

目標に合わせた正しい選択

あなたの決定は、最終目標を明確に理解することによって推進される必要があります。最適な選択は、最終製品の仕様と運用の現実に最も適したものです。

- 可能な限り微細な粒子サイズ(10ミクロン未満)の達成が主な焦点である場合: 湿式粉砕は、凝集を防ぎ、より効率的な微粉砕を可能にするため、ほぼ常に正しい選択です。

- プロセスの単純化と設備投資の最小化が主な焦点である場合: 乾式粉砕が明確な勝者です。液体処理と乾燥回路全体を排除できるためです。

- 熱に敏感な材料や爆発の可能性がある材料を処理している場合: 湿式粉砕は不可欠な冷却と粉塵抑制を提供し、より安全で効果的な選択肢となります。

- 最終製品が絶対に乾燥粉末でなければならず、液体による汚染が許されない場合: 乾式粉砕が最も直接的で論理的な経路であり、液体との相互作用や乾燥の高コストのリスクを回避できます。

結局のところ、各プロセスの基本的な物理学を理解することで、選択は推測から戦略的なエンジニアリングの決定へと変わります。

要約表:

| 側面 | 湿式粉砕 | 乾式粉砕 |

|---|---|---|

| 主な利点 | 超微細粒子を生成。優れた放熱性 | セットアップが単純。後処理の乾燥が不要 |

| 最適 | 熱に敏感な材料。超微細粒子サイズ | 液体と反応する材料。乾燥粉末の最終製品 |

| 主な制限 | 液体処理と潜在的な乾燥工程が必要 | 非常に微細な粒子には非効率。粉塵発生 |

| 運用コスト | 液体処理と乾燥により高くなる | 初期コストが低い。操作が単純 |

KINTEKで粉砕プロセスを最適化

熱に敏感な材料を処理する場合でも、超微細粒子が必要な場合でも、適切な粉砕方法の選択は、研究室の効率と製品品質にとって極めて重要です。KINTEKは、研究室のあらゆる粉砕ニーズに対応するカスタマイズされたソリューションを提供し、ラボ機器と消耗品の専門知識を有しています。

優れた粒子サイズ縮小を実現し、研究室の性能を向上させるために、当社の専門知識がどのようにお役立てできるか、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)