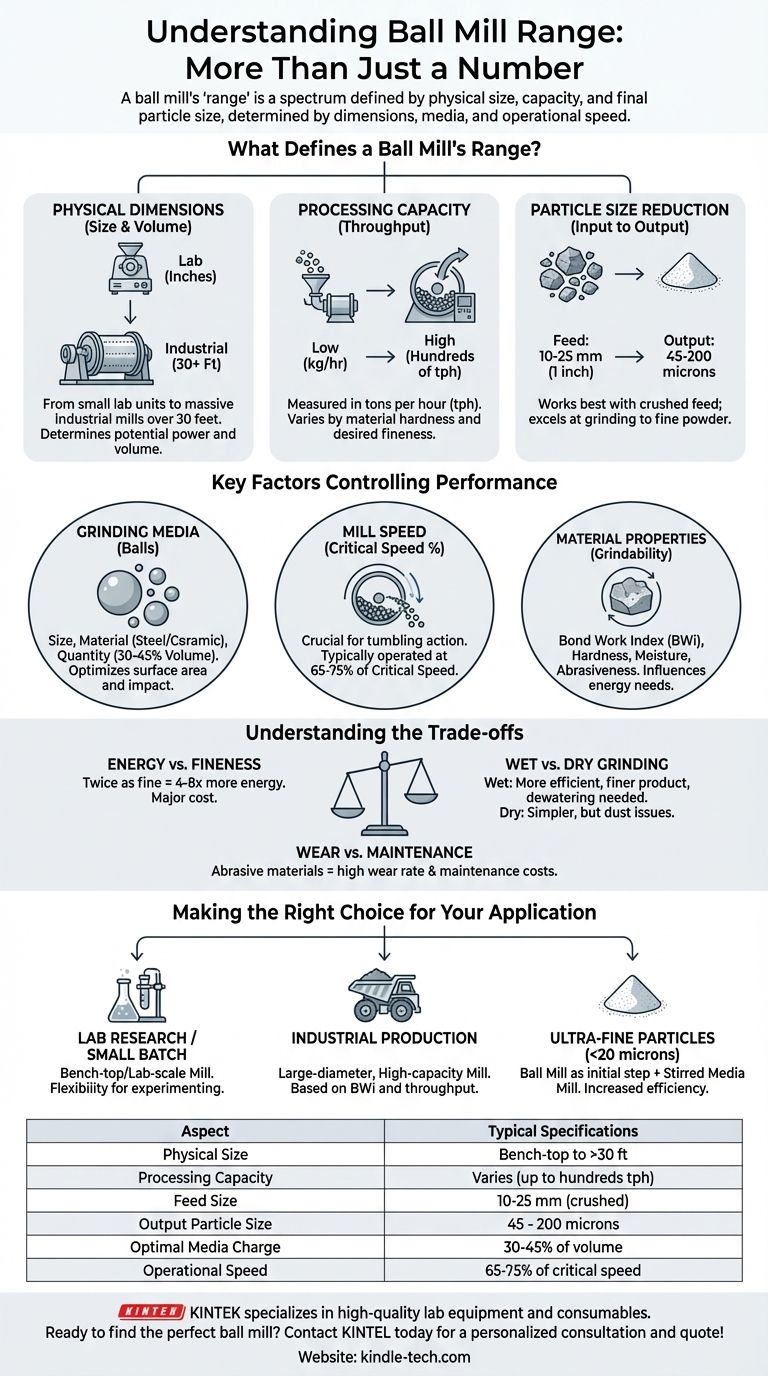

ボールミルの「範囲」は単一の数値ではなく、その物理的なサイズ、処理能力、達成できる最終的な粒度によって定義される能力のスペクトルです。ボールミルは、直径数インチの実験室用ユニットから、1時間に数百トンの材料を処理できる直径30フィートを超える巨大な産業用ミルまであります。

ボールミルの有効範囲は、その寸法、粉砕メディア、運転速度のバランスによって決まります。目標は単に最大または最小のミルを見つけることではなく、これらの変数が材料の特性と目的の最終粒度に正しく適合するシステムを選択することです。

ボールミルの範囲を決定するものとは?

ボールミルの全範囲を理解するためには、「範囲」という用語を、互いに関連し合っている3つの明確なカテゴリに分類する必要があります。

物理的な寸法

範囲の最も直接的な解釈は物理的なサイズです。これは、サンプルの調製や分析に使用される卓上型小型ミルから、鉱業やセメント製造などの産業の基礎となる巨大な産業規模のミルまで多岐にわたります。

寸法、主に内部直径と長さは、ミルの潜在的な消費電力と処理量を決定する最初の要因となります。

処理能力(スループット)

能力とは、ミルが特定の時間に処理できる材料の量であり、多くの場合トン/時(tph)で測定されます。これはミルの物理的なサイズに直接影響されます。

ただし、能力は固定されていません。これは、粉砕される材料の硬さと、最終製品の目的の細かさに大きく依存する可変の範囲です。柔らかい材料を粗いサイズに粉砕する方が、同じミルで非常に硬い材料を超微粉末に粉砕するよりもはるかに高いスループットが得られます。

粒度削減

これがミルの機能的な範囲です。ボールミルは通常、二次または三次粉砕装置です。投入される破砕材料の最大サイズが約10~25 mm(約1インチ)の場合に最も効果的に機能します。

その出力範囲は、45~200ミクロン(細かい食塩や小麦粉のサイズに相当)までの材料を効率的に粉砕できる点にあります。

性能を制御する主要因

あらゆるボールミルの有効範囲と効率は、そのサイズ単独で決まるものではありません。これらは一連の正確な運転パラメータによって制御されます。

粉砕メディア

ミル内部の「ボール」は粉砕作用の核心です。それらの特性が重要です。これには、それらのサイズ、材料(鋼またはセラミック)、および量(充填量)が含まれます。

より粗い投入粒子を粉砕するには、より大きく、より重いボールが使用され、より細かい粉砕には、より小さなボールがより大きな表面積を提供します。最適な性能を得るために、充填量は通常、ミルの内部容積の30~45%に維持されます。

ミル速度(臨界速度)

ボールミルは、メディアを持ち上げて材料に落下・衝突させることによって機能します。この回転速度は非常に重要であり、「臨界速度」のパーセンテージで表されます。

臨界速度とは、粉砕メディアが遠心力によってミルシェルに押し付けられ、粉砕作用が完全に停止する理論上の速度です。ミルは通常、衝撃と摩耗の完璧なバランスを達成するために、臨界速度の65%から75%で作動されます。

材料特性

材料自体がミルの性能を決定します。ボンド粉砕指数(BWi)は、材料の粉砕に対する抵抗性を標準的に測定するものです。BWiが高いほど、サイズを減らすために必要なエネルギーが大きくなります。

水分含有量、研磨性、密度などの要因も、粉砕プロセスのスループットと効率に根本的に影響を与えます。

トレードオフの理解

ボールミルの選択と運転には、相反する要因のバランスを取ることが伴います。これらのトレードオフを理解することは、効率的で費用対効果の高い運転のために不可欠です。

エネルギー消費量 対 細かさ

粉砕はエネルギー集約的なプロセスです。エネルギー投入量と粒度の関係は線形ではなく、2倍細かく粉砕するには4倍から8倍のエネルギーが必要になることがあります。これは最大の運転コストであり、主要な考慮事項です。

湿式粉砕 対 乾式粉砕

ボールミルは水があってもなくても運転できます。湿式粉砕は一般的にエネルギー効率が高く、より微細な製品を生成し、粉塵の問題を解消します。ただし、材料の脱水のための後段プロセスが必要となり、複雑さとコストが増加します。

乾式粉砕はより単純ですが、効率が低くなる可能性があり、特に微粉製品の場合、大規模な集塵システムが必要になることがあります。

摩耗とメンテナンス

硬いメディアと研磨材の絶え間ない転がりと衝撃により、粉砕ボールやミルの内部の鋼製またはゴム製ライナーが摩耗します。これは無視できない重要な運転コストです。粉砕する材料が硬いほど、摩耗率は高くなり、部品のメンテナンスと交換の必要性が高まります。

用途に合わせた適切な選択

適切なボールミルを選択するには、まず目的を定義する必要があります。「正しい」範囲とは、特定の目標と一致する範囲のことです。

- 主な焦点が実験室での研究または少量バッチテストの場合: 卓上型またはラボスケールのボールミルは、さまざまな材料やパラメータを実験するための必要な柔軟性を提供します。

- 主な焦点が大規模な産業生産(例:鉱物処理)の場合: 材料のボンド粉砕指数と必要なスループットに基づいて仕様が計算された、大口径の高容量オーバーフローまたはグレーティング排出ミルが必要です。

- 主な焦点が超微細粒子(20ミクロン未満)の達成の場合: ボールミルを初期粉砕ステップとして考慮し、その後、これらのサイズではボールミルの効率が大幅に低下するため、撹拌メディアミルなどのより効率的な微粉砕技術を検討してください。

最終的に、ボールミルの適切な範囲を定義することは、材料と処理目標の明確な理解から始まります。

要約表:

| ボールミル範囲の側面 | 一般的な仕様 |

|---|---|

| 物理的サイズ | 卓上型ラボユニットから直径30フィートを超えるミルまで |

| 処理能力 | 材料により異なる。最大で1時間あたり数百トン(tph) |

| 投入サイズ | 10~25 mm(破砕材料) |

| 出力粒度 | 45~200ミクロン(微粉砕) |

| 最適なメディア充填量 | ミル容積の30~45% |

| 運転速度 | 臨界速度の65~75% |

特定の材料とスループットのニーズに最適なボールミルをお探しですか?

KINTEKは、高品質のラボ機器と消耗品を専門としており、研究開発サンプル調製からフルスケール産業生産まで、あらゆる用途に対応する堅牢なボールミルを提供しています。当社の専門家が、お客様の研究所または処理プラントに最適な粒度、エネルギー効率、費用対効果をもたらすミルを選択するお手伝いをします。

KINTEKに今すぐお問い合わせいただき、個別相談と見積もりをご依頼ください!

ビジュアルガイド

関連製品

- セラミックポリウレタンライニング付きステンレス鋼実験用乾式・湿式ボールミル

- 金属合金研磨罐和研磨球的实验室球磨机

- ラボ用単軸横型ポットミル

- ラボ用4連横型ポットミル

- 実験室用プラネタリーボールミル 回転ボールミル

よくある質問

- 粉砕機とハンマーミルの違いは何ですか?あなたの材料に最適なミルを選びましょう

- アゲート乳鉢と乳棒の機能は何ですか?ハロゲン化物全固体電解質合成における純度を確保する

- MAX相を粉砕する際に瑪瑙製の乳鉢と乳棒が好まれるのはなぜですか?サンプルの純度と汚染ゼロを確保

- 銅濃縮物のバイオリーチング前処理における粉砕装置の主な役割は何ですか?

- 粉砕性に影響を与える要因とは?ビーズミルを最適化して粒子径を制御する

- コロイドミルは何に使うのですか?完璧なエマルションと微細な分散を実現する

- 304Lステンレス鋼の表面改質における工業用ドライグラインダーの役割とは?専門家の見解

- ハンマーミルは段階的にどのように機能しますか?高衝撃粒子径縮小をマスターする