基本的には、ふるい振とう機の使用手順は、準備されたサンプルを、メッシュ開口部が徐々に小さくなるふるいのスタックに置き、機械的な振動を与えるというものです。この振動により粒子が移動して分離され、より細かい粒子は下のふるいに通過します。設定された時間が経過した後、各ふるいに残った材料の重量を測定し、サンプルの粒度分布を決定します。

ふるい振とう機の機能は、主観的で一貫性のない手動ふるい分けを、再現性が高く効率的な自動プロセスに置き換えることです。正確な結果を得るための鍵は、手順そのものだけでなく、時間、振動強度、サンプル負荷といった変数を制御することにあります。

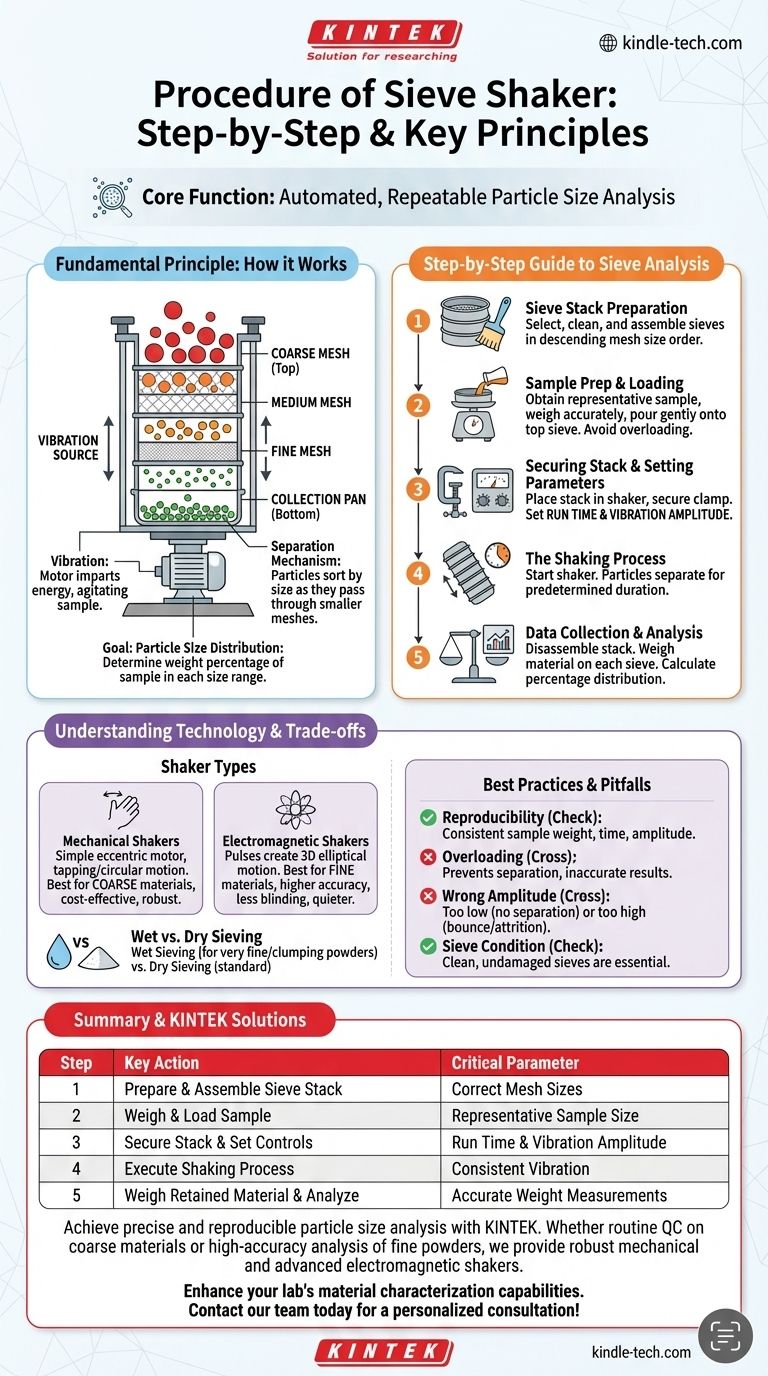

基本原理:ふるい振とう機はどのように機能するか

ふるい振とう機は、粒度分析のプロセスを自動化し、原材料サンプルを定量化可能なデータに変換します。そのメカニズムを理解することが、その使用法を習得するための第一歩です。

振動の役割

ふるい振とう機は、通常は強力なモーターである振動源によって駆動されます。このモーターはふるいスタックにエネルギーを与え、内部の材料サンプルを攪拌する一貫した反復運動を引き起こします。

分離メカニズム

サンプルは試験用ふるいのスタックに置かれ、粗いメッシュが上、細かいメッシュが下になるように垂直に配置されます。一番下には固体の受け皿があります。振動により、ふるいの開口部よりも小さい粒子は次のレベルに通過し、材料はサイズ別に効果的に選別されます。

目標:粒度分布

最終的な目的は、単に粒子を分離することではなく、粒度分布を決定することです。これは、異なるサイズ範囲に分類されるサンプルの重量パーセンテージであり、材料の物理的特性の重要な指紋を提供します。

ふるい分析のステップバイステップガイド

標準化された手順に従うことは、専門的な分析を特徴づける正確で再現性のある結果を達成するために不可欠です。

ステップ1:ふるいスタックの準備

材料に適したメッシュサイズの試験用ふるいを選択します。それらを徹底的に洗浄し、損傷がないか検査します。メッシュ開口部のサイズが降順になるように組み立て、一番粗いふるいを一番上に置き、一番細かいふるいを固体の受け皿の上に置きます。

ステップ2:サンプルの準備と投入

材料の代表的なサンプルを入手し、正確に計量します。サンプルサイズが大きすぎると、ふるいのメッシュが目詰まりし、不正確な結果につながる可能性があります。計量したサンプルを一番上のふるいに慎重に注ぎます。

ステップ3:スタックの固定とパラメータの設定

蓋と受け皿を含むふるいスタック全体をふるい振とう機にセットします。クランプ機構をしっかりと固定し、スタックを所定の位置に保持します。振とう機のコントロールで、実行時間と振動振幅(強度)という2つの重要なパラメータを設定します。

ステップ4:振とうプロセス

ふるい振とう機を起動します。機械は所定の時間振動し、粒子はふるいスタックを通り抜け、通過できないふるいに残るか、受け皿に落ちるまで移動します。

ステップ5:データ収集と分析

サイクルが完了したら、スタックを慎重に分解します。各ふるいと受け皿に残った材料の重量を測定します。これらの重量を初期の総サンプル重量と比較することで、各サイズ区分の材料のパーセンテージを計算できます。

ふるい振とう技術の理解

すべての振とう機が同じではありません。それらが与える動きの種類は、特に微細な材料の場合、結果に大きな影響を与えます。

機械式振とう機

これらの振とう機は、通常、単純な偏心モーターを使用して、タッピングまたは円形の振動運動を作り出します。頑丈で粗い材料に効果的であり、費用対効果が高く、多くの品質管理ラボの基盤となっています。

電磁式振とう機

より高い精度を必要とする分析には、電磁式振とう機が推奨されます。電磁式振とう機はパルスを使用して三次元の楕円運動を作り出します。この3D動作により、材料がふるいメッシュの上を上下に持ち上げられ、微細な粒子の分離がより効率的になり、メッシュの目詰まりのリスクが軽減されます。また、可動機械部品がないため、大幅に静かです。

湿式ふるい分けと乾式ふるい分け

ほとんどの分析は乾式で行われますが、一部の材料、特に非常に細かい粉末(50 µm未満)や静電気によって凝集しやすい材料は、湿式ふるい分けの恩恵を受けます。これには、粒子を分散させ、ふるいを通過させるのを助けるために液体(通常は水)を加えることが含まれます。これは、材料が液体に溶解しないか、またはその他の影響を受けない場合にのみ選択肢となります。

トレードオフとベストプラクティスの理解

手順を正しく実行するには、結果の精度を損なう可能性のある一般的な落とし穴を避けることが含まれます。

再現性が最重要

手動方法に対するふるい振とう機の主な利点は、その再現性です。特定の材料のすべてのテストで、まったく同じサンプル重量、実行時間、振幅を使用することは、時間の経過とともに結果を比較するために不可欠です。

過負荷のリスク

ふるいに材料を入れすぎると、よくある間違いです。過負荷のふるいは、粒子がテストされるメッシュ表面に到達するのを妨げ、人為的に粗い結果につながります。

適切な振幅の選択

振動の強度は重要な要素です。振幅が小さすぎると、粒子が十分に攪拌されず、分離されません。振幅が大きすぎると、粒子がメッシュを通過せずに過度に跳ね返ったり、脆い材料の場合は粒子の劣化(摩耗)を引き起こしたりする可能性があります。

ふるいの状態が重要

常に清潔で乾燥した、損傷のないふるいを使用してください。へこんだフレームや破れたメッシュは、そのふるいからの結果を無効にします。定期的な検査は、優れたラボプロセスにおいて譲れない部分です。

目標に合った適切な選択をする

分析の特定の要件に基づいて、機器と方法を選択してください。

- 粗い材料の日常的な品質管理が主な焦点の場合:標準的な機械式振とう機と一貫した時間および振幅設定により、信頼性が高く費用対効果の高い結果が得られます。

- 微細または粉末材料の高精度分析が主な焦点の場合:電磁式振とう機は、その3D動作と精密な制御により、粒子の目詰まりを最小限に抑え、分離効率を向上させるため、優れています。

- 凝集しやすい材料の分離が主な焦点の場合:湿式ふるい分け手順を検討し、材料が選択した液体に溶解しないか、反応しないことを確認してください。

この手順を習得することで、ふるい振とう機を単なる機械から、材料特性評価のための精密機器へと変えることができます。

要約表:

| ステップ | 主要なアクション | 重要なパラメータ |

|---|---|---|

| 1 | ふるいスタックの準備と組み立て | 正しいメッシュサイズ |

| 2 | サンプルの計量と投入 | 代表的なサンプルサイズ |

| 3 | スタックの固定と制御の設定 | 実行時間と振動振幅 |

| 4 | 振とうプロセスの実行 | 一貫した振動 |

| 5 | 残留材料の計量と分析 | 正確な重量測定 |

KINTEKで正確で再現性のある粒度分析を実現しましょう。

粗い材料の日常的な品質管理を行っている場合でも、微細な粉末の高精度分析が必要な場合でも、適切なふるい振とう機は重要です。KINTEKは、費用対効果の高いQCのための堅牢な機械式振とう機と、微細な材料の優れた分離のための高度な電磁式振とう機の供給を専門としています。

当社の専門家が、お客様の特定の用途に最適な機器の選択をお手伝いし、常に正確な粒度分布データが得られるようにします。

ラボの材料特性評価能力を向上させましょう。今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- ふるい分け試験を行う際に、ふるいにはどの装置が使用されますか?正確な粒度分析を実現する

- 133Ba吸着中の実験室用シェーカーまたは抽出器はどのように機能しますか?動力学的評価を最適化する

- 研究室で使用されるふるい振とう機とは何ですか?正確な結果を得るための粒度分析の自動化

- ふるい分けに使用される装置とは?精密な粒子分離のためのガイド

- 腐食防止剤の生分解性研究において、実験室用定温シェーカーを使用することの意義は何ですか?

- Ag3PO4の調製における精密ふるい分けシステムの役割は何ですか?リン酸抽出効率の最適化

- 振動スクリーンの周波数とは何ですか?最適な材料分離効率を解き放つ

- ふるい振盪機とは何ですか?正確な結果を得るために粒度分析を自動化しましょう