その核となるのは、ボールミルが転動運動を利用して材料のサイズを縮小する粉砕機であるということです。このプロセスでは、材料を回転する円筒に入れ、粉砕媒体(通常は鋼鉄またはセラミックボール)とともに回転させます。円筒が回転するにつれて、連続的な衝撃と摩擦によって材料が粉砕されます。

ボールミルの有効性は、機械自体からではなく、その内部で制御されたカオスから生まれます。重要なのは、回転速度と粉砕媒体の量を管理し、「カスケード」効果を生み出して衝撃と摩耗の力を最大化することです。

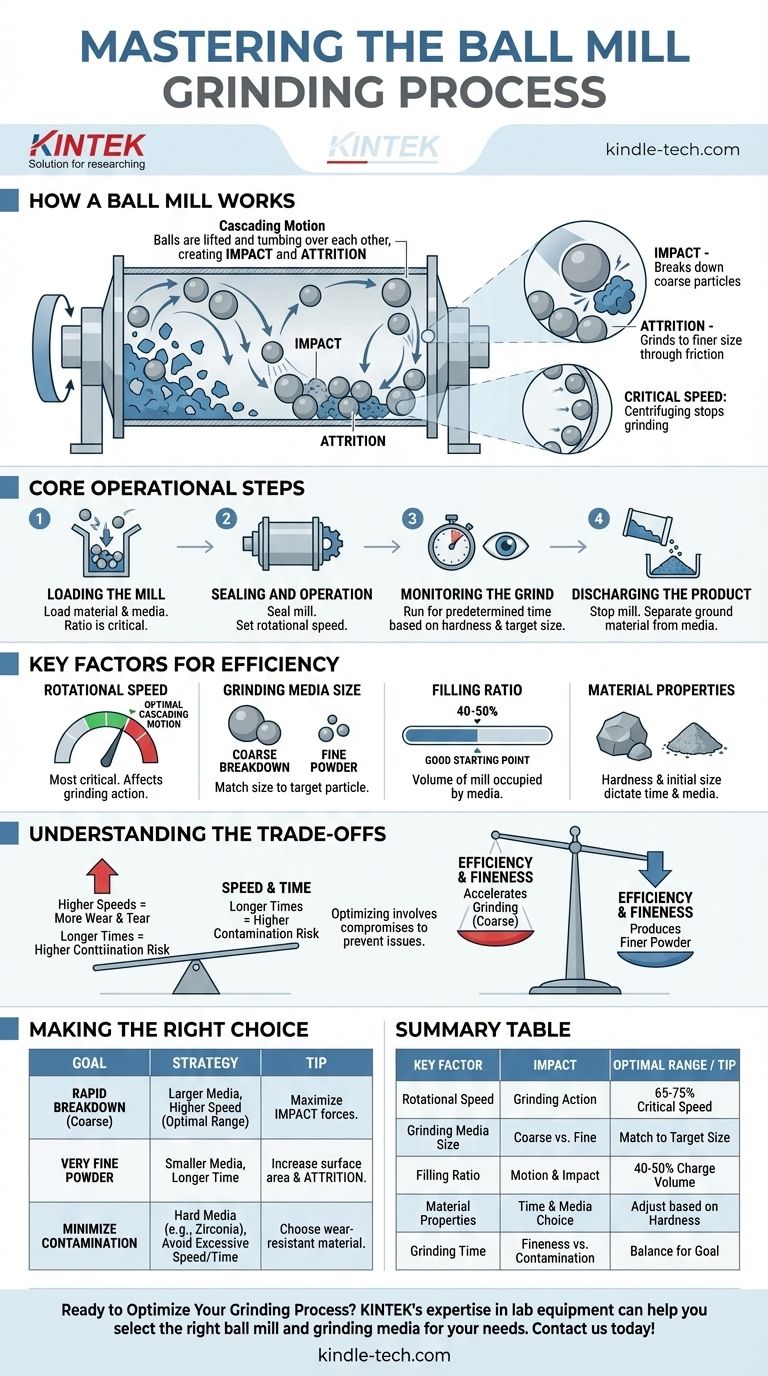

粉砕のメカニズム:衝撃と摩耗

ボールミルは、連携して機能する2つの主要なメカニズムによって粒子サイズを縮小します。これらの力を理解することが、粉砕プロセスを制御するための第一歩です。

衝撃の力

ミル円筒が回転すると、粉砕ボールと材料が持ち上げられます。ある時点で、ボールは転がり落ち始め、下の材料に衝突します。この強力な衝突は衝撃として知られ、より大きな粗い粒子を破壊する役割を果たします。

摩耗の妙技

同時に、ボールは互いに、ミルのライナーに、そして材料自体に擦り合わされます。このせん断および摩擦作用は摩耗と呼ばれ、粒子をはるかに細かいサイズに粉砕するものです。

理想的な状態:カスケード運動

最も効率的な粉砕は、ボールが互いにカスケード状に転がり落ちるのに十分な高さまで継続的に持ち上げられるときに発生します。この運動により、材料全体で衝撃と摩耗の組み合わせが常に確保されます。

限界:臨界速度

ミルが速く回転しすぎると、遠心力によってボールが円筒の壁に張り付いてしまいます。これは「遠心分離」として知られており、この時点では転動や衝撃がないため、すべての粉砕作用が停止します。これが起こる最小速度を臨界速度と呼びます。

主要な操作手順

具体的な手順は異なりますが、基本的な粉砕プロセスは明確な順序に従います。

ステップ1:ミルの装填

プロセスは、ミルのアクセスポートを開き、粉砕する材料を装填することから始まります。次に、粉砕媒体(ボール)が追加されます。材料と媒体の比率は重要なパラメータです。

ステップ2:密閉と操作

装填後、ミルはしっかりと密閉されます。次に、機械が起動され、目的の粉砕作用を達成するために回転速度が慎重に設定されます。

ステップ3:粉砕の監視

ミルは、材料の硬度と目標とする最終粒子サイズに応じて、所定の時間稼働します。

ステップ4:製品の排出

サイクルが完了したら、機械は停止されます。粉砕された材料は粉砕媒体から分離され、ミルから排出されます。

粉砕効率を決定する主要な要因

一貫した効率的な粉砕を達成するには、相互に関連するいくつかの変数をバランスさせる必要があります。

回転速度

これは最も重要な制御要因です。臨界速度の65%から75%の間の速度が、強力なカスケード運動を生み出し、粉砕効率を最大化するために一般的に最適です。

粉砕媒体の特性

粉砕媒体のサイズ、材料、形状は非常に重要です。大きなボールは粗い供給材料を粉砕するために使用され、小さなボールは非常に細かい最終製品を製造するために必要なより大きな表面積を提供します。

充填率

粉砕媒体が占めるミルの体積(「充填量」)は性能に大きく影響します。40〜50%の充填が、しばしば良い出発点となります。媒体が少なすぎると粉砕が非効率になり、多すぎると動きが制限され、衝撃エネルギーが減少します。

材料の特性

粉砕される材料の硬度、密度、初期サイズによって、必要な粉砕時間と最適な粉砕媒体の選択が決まります。

トレードオフの理解

ボールミル粉砕プロセスを最適化するには、常に妥協が伴います。それらを認識することが、よくある間違いを防ぐ鍵となります。

速度 vs. 摩耗

高速で運転すると粉砕が加速される可能性がありますが、粉砕媒体とミルの内部ライナーの両方の摩耗率も劇的に増加します。これにより、運用コストが増加し、製品汚染の可能性が高まります。

粉砕時間 vs. 汚染

ミルが長く稼働するほど、得られる粉末は細かくなります。しかし、運転時間が長くなると、粉砕媒体の微細な粒子が摩耗して製品と混ざり合うことで汚染の機会も増加します。

媒体サイズ vs. 最終粒子サイズ

大きな媒体は粗粉砕には優れていますが、超微細粉末の製造には非効率です。逆に、小さな媒体は微粉砕には最適ですが、大きな投入粒子を効果的に破壊することはできません。このため、多段階の粉砕プロセスが必要になる場合があります。

目標に応じた適切な選択

具体的な目標に応じて、ミルの設定と運転方法を決定する必要があります。

- 粗い材料の迅速な粉砕が主な焦点である場合:より大きく重い粉砕媒体を使用し、最適な速度範囲の上限で運転して衝撃力を最大化します。

- 非常に細かい最終粉末の達成が主な焦点である場合:表面積の接触と摩耗を増やすために小さな粉砕媒体を使用し、より長い粉砕時間を計画します。

- 製品汚染の最小化が主な焦点である場合:非常に硬く、耐摩耗性の高い材料(ジルコニアなど)で作られた粉砕媒体を選択し、過度の速度や不必要に長い粉砕時間を避けます。

ボールミルをマスターすることは、これらの変数をバランスさせて、材料が必要とする正確な粉砕環境を作り出すことです。

要約表:

| 主要要因 | 粉砕プロセスへの影響 | 最適な範囲 / ヒント |

|---|---|---|

| 回転速度 | 粉砕作用(カスケード vs. 遠心分離)を決定します。 | 最適なカスケードには臨界速度の65-75%。 |

| 粉砕媒体サイズ | 粗粉砕には大きなボール。微粉末には小さなボール。 | 目標粒子サイズに合わせて媒体サイズを調整します。 |

| 充填率 | 媒体の動きと衝撃エネルギーに影響します。 | 媒体充填量は40-50%から始めます。 |

| 材料特性 | 硬度と初期サイズが粉砕時間と媒体の選択を決定します。 | 材料の硬度に基づいて時間と媒体を調整します。 |

| 粉砕時間 | 時間が長いほど粒子は細かくなりますが、汚染リスクが増加します。 | 微細さと汚染管理のバランスを取ります。 |

粉砕プロセスを最適化する準備はできましたか?

粗い材料を粉砕する場合でも、超微細粉末を目指す場合でも、KINTEKのラボ機器に関する専門知識は、お客様のニーズに合った適切なボールミルと粉砕媒体を選択するのに役立ちます。当社は、正確な粒子径縮小に焦点を当てるラボ向けに、耐久性があり効率的なソリューションを提供することに特化しています。

今すぐお問い合わせください 粉砕に関する課題について話し合い、KINTEKがお客様のラボの効率と結果をどのように向上させることができるかを発見してください!

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 実験室用水平遊星ボールミル粉砕機