蒸着法は、真空中で原料を加熱して蒸気にするプロセスです。この蒸気は、より低温の表面(基板)に移動して凝縮し、非常に薄く高純度の膜を形成します。この技術は、物理蒸着(PVD)の基本的なタイプです。

蒸着法の核心は、原子を一層ずつ積み重ねて材料を構築する洗練された方法です。真空中で固体材料を熱して「沸騰」させ気体にし、その気体がターゲットとなる物体上に超薄型で高純度のコーティングとして再固化するのを可能にします。

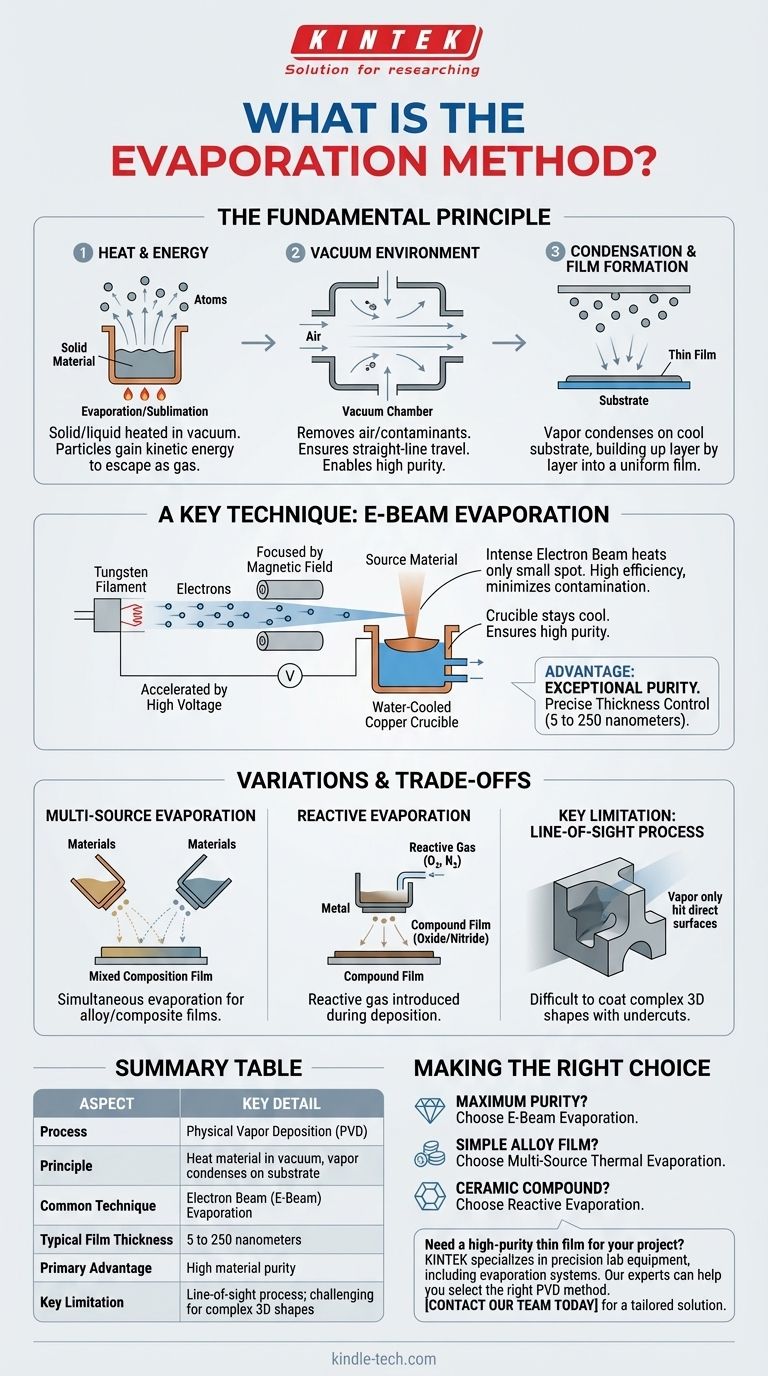

基本原理:固体から蒸気へ、そして膜へ

このプロセス全体は、物質の制御された相転移に依存しています。各ステップを理解することで、この方法の目的が明確になります。

熱とエネルギーの役割

固体や液体中の原子や分子は結合力によって結びついています。十分な熱を加えることで、これらの粒子は結合力を克服するのに十分な運動エネルギーを得て、気相へと逃げ出すことができます。これが蒸発、または固体からの場合は昇華です。

真空の必要性

このプロセスは、2つの重要な理由から高真空チャンバー内で行われます。第一に、蒸発した材料が衝突する可能性のある空気やその他の気体分子を除去します。これにより、蒸気が基板まで比較的直線的に移動することが保証され、PVDの主要な原理となります。

第二に、真空は最終的な膜を汚染する可能性のある不要な原子や分子を除去し、高純度を達成するために不可欠です。

凝縮と膜形成

高温の蒸気粒子がより低温の基板に到達すると、急速にエネルギーを失います。これにより、粒子は固体状態に戻って凝縮し、表面に付着して層を形成し、薄く均一な膜を構築します。

主要な技術:電子ビーム(E-Beam)蒸着

単純な加熱要素も使用できますが、E-ビーム蒸着は、より優れた制御と純度を提供する、より高度で広く使用されている技術です。

E-ビーム蒸着の仕組み

強力で集束された電子ビームが熱源として使用されます。タングステンフィラメントに電流が流れ、電子を放出します。これらの電子は高電圧によって加速され、磁場によって狭いビームに集束されます。

この高エネルギービームは、水冷銅るつぼに入れられた原料に照射されます。電子からの莫大なエネルギー伝達により、材料は高効率で溶融し蒸発します。

E-ビーム法の利点

E-ビーム蒸着の主な利点は純度です。電子ビームは原料のごく小さな点のみを加熱するため、るつぼ自体は低温に保たれます。これにより、るつぼ材料が蒸気流を汚染するのを防ぎます。

その結果、厚さが通常5〜250ナノメートルの範囲で精密に制御できる、非常に純度の高い薄膜が得られます。

バリエーションとトレードオフの理解

基本的な蒸着原理はより複雑なアプリケーションにも適用できますが、その固有の限界を認識することが重要です。

多源蒸着

合金膜や複合膜を作成するために、複数の蒸着源を同時に使用できます。2つ以上の異なる材料の加熱と蒸発速度を独立して制御することで、特定の混合組成を持つ膜を単一の基板上に成膜できます。

反応性蒸着

酸化物や窒化物のような非金属膜を作成するために、成膜中に反応性ガス(酸素や窒素など)が意図的に真空チャンバーに導入されます。蒸発した金属原子は、基板に堆積する際にガスと反応し、目的の化合物を形成します。

固有の限界

蒸着法の最も重要なトレードオフは、それが「見通し線(line-of-sight)」プロセスであることです。蒸気は源から基板まで直線的に移動します。このため、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることは非常に困難です。

目標に応じた適切な選択

正しい蒸着戦略の選択は、最終的な膜の望ましい特性に完全に依存します。

- 最大の材料純度が主な焦点である場合:E-ビーム蒸着は、その局所的な加熱が容器からの汚染を最小限に抑えるため、優れた選択肢です。

- 単純な合金膜の作成が主な焦点である場合:多源熱蒸着は、膜の最終組成を直接制御できます。

- 酸化物のようなセラミック化合物の成膜が主な焦点である場合:反応性蒸着は、成膜中に正しい化学構造を形成するために必要なアプローチです。

最終的に、蒸着法は、特定の光学的、電子的、または機械的特性を持つ表面を設計するための強力で精密なツールを提供します。

まとめ表:

| 側面 | 主要な詳細 |

|---|---|

| プロセス | 物理蒸着(PVD) |

| 原理 | 真空中で材料を加熱して蒸気を形成し、基板上に凝縮させる |

| 一般的な技術 | 電子ビーム(E-Beam)蒸着 |

| 典型的な膜厚 | 5〜250ナノメートル |

| 主な利点 | 高い材料純度 |

| 主な限界 | 見通し線プロセス。複雑な3D形状には困難 |

プロジェクトに高純度薄膜が必要ですか? KINTEKは、先端材料研究用の蒸着システムを含む精密実験装置を専門としています。当社の専門家が、お客様が必要とする特定の光学的、電子的、または機械的特性を達成するための適切なPVD方法を選択するお手伝いをいたします。今すぐ当社のチームにご連絡ください。お客様のアプリケーションについてご相談いただき、オーダーメイドのソリューションをご提供いたします!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 小型真空熱処理・タングステン線焼結炉

- モリブデン真空熱処理炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)