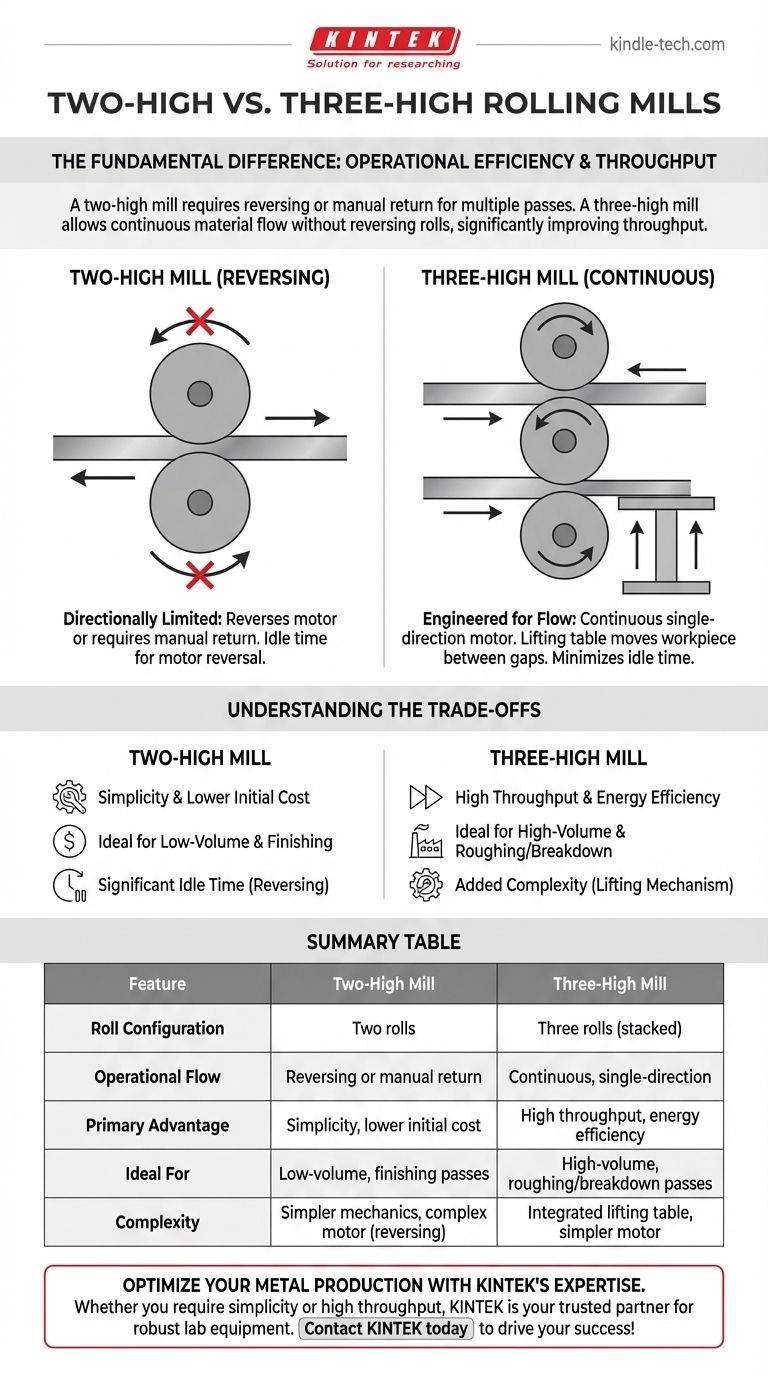

二段式圧延機と三段式圧延機の根本的な違いは、その運用効率と複数回のパスの処理方法にあります。二段式圧延機は2つのローラーを使用し、モーター全体を逆転させるか、ワークピースを手動で上部に戻して別のパスを行う必要があります。三段式圧延機は3つのローラーを積み重ねて使用するため、ローラーの方向を逆転させることなく材料を連続的に前後に通過させることができ、スループットが大幅に向上します。

二段式と三段式の構成の選択は、ローラーの数だけでなく、機械的な単純さと運用効率のバランスを取る戦略的な決定です。三段式圧延機の設計は、リバーシングミルに固有のアイドルタイムを排除するために特別に作られています。

圧延機設計の解剖

その意味を理解するためには、まずそれぞれの構成がどのように機能するかを視覚化する必要があります。ローラーの配置は、材料の流れとプロセス全体の効率を直接決定します。

二段式圧延機:シンプルだが方向性に限界がある

二段式圧延機は最も基本的な圧延構成であり、互いに逆方向に回転する2つの大きなローラーで構成されています。ワークピースはそれらの間の隙間を通って引き込まれ、厚さが減少します。

この設計には主に2つのバリエーションがあります。

- 非反転式:最もシンプルなタイプで、ローラーは固定された方向に回転します。別のパスを行うには、ワークピースを持ち上げて圧延機の上部に戻す必要があり、これは非効率的で時間のかかるプロセスです。

- 反転式:ローラーを駆動するモーターは方向を変えることができ、ワークピースを同じローラーセットを通して前後に通過させることができます。これは非反転式圧延機よりも効率的ですが、堅牢で特殊なモーターと制御システムが必要です。

三段式圧延機:連続フローのために設計された

三段式圧延機は、垂直に積み重ねられた3つのローラーを備えています。上部と下部のローラーは同じ方向に回転し、中央のローラーは逆方向に回転します。

この巧妙な配置により、2つの異なる圧延ギャップが作成されます。ワークピースは、下部ローラーと中央ローラーの間のギャップを一方の方向に通過します。次に、リフティングテーブルがワークピースを持ち上げ、中央ローラーと上部ローラーの間のギャップを逆方向に通過させます。

主な利点は、駆動モーターが常に一方向に連続して作動することです。巨大なモーターが回転方向を逆転させるのを待つことによる時間のロスやエネルギーの無駄がありません。

運用効率の比較

設計の違いは、性能指標に直接反映されます。主な違いは、各圧延機が圧縮パス間の時間をどのように処理するかです。

スループットとアイドルタイム

生産環境において、アイドルタイムは効率の敵です。三段式圧延機は、それを最小限に抑えるように特別に設計されています。ワークピースが1回のパスを完了するとすぐに、次のパスのためにすぐに配置されます。

一方、二段式反転圧延機は、強力なモーターが停止して方向を逆転させる際に、強制的な一時停止を伴います。非反転式二段圧延機は、ワークピースを物理的に入り口側まで輸送する必要があるため、最も大きなアイドルタイムが発生します。

機械的および制御の複雑さ

効率は複雑さを伴います。三段式圧延機は、機械的には洗練されていますが、ワークピースを下部と上部の圧延ギャップ間で移動させるための統合されたリフティングメカニズムが必要です。これにより、構築、操作、保守する別のシステムが追加されます。

二段式反転圧延機は、ワークピースの取り扱いがよりシンプルですが、頻繁な反転による膨大なトルクとエネルギー要件を処理できる、より複雑で高価な電気システムが必要です。

トレードオフの理解

どちらの設計も普遍的に優れているわけではありません。正しい選択は、特定の用途、必要な生産量、予算に完全に依存します。

二段式圧延機:シンプルさと低い初期費用

二段式圧延機の主な利点は、その相対的なシンプルさと低い設備投資です。その構造は簡単で、メンテナンスの要求も少なくなります。

このため、低量生産の用途、1回または2回のパスしか必要としない仕上げパス、または初期費用が主要な要因となる小規模な操業に理想的な選択肢となります。トレードオフは、スループットが大幅に低いことです。

三段式圧延機:スループットとエネルギー効率

三段式圧延機の核となる強みは、その高い生産速度です。反転時間を排除することで、より連続的で効率的なワークフローを実現し、インゴットやブルームの初期分解(粗圧延パス)の主力となります。

その連続的な一方向モーター運転は、二段式反転圧延機の絶え間ない始動-停止-反転サイクルよりもエネルギー効率も優れています。主な欠点は、初期投資が高く、ワークピースリフティングテーブルの複雑さが加わることです。

用途に合った適切な選択をする

適切な圧延機構成を選択するには、主要な目標を明確に理解する必要があります。

- 低量生産または機械的なシンプルさが主な焦点である場合:二段式圧延機は、圧延作業において最も簡単で低コストの導入ポイントを提供します。

- 高量スループットとエネルギー効率が主な焦点である場合:三段式圧延機は、アイドルタイムを最小限に抑えるように設計されているため、連続的な粗圧延および分解パスに優れた選択肢です。

- 重いインゴットの初期分解を行う場合:三段式圧延機の堅牢で高スループットな性質は、この要求の厳しい段階において、ほぼ常に好ましい構成となります。

最終的に、この核となる運用上の違いを理解することで、特定の生産目標と経済的制約に最も合致する圧延機構成を選択することができます。

まとめ表:

| 特徴 | 二段式圧延機 | 三段式圧延機 |

|---|---|---|

| ロール構成 | 2つのロール | 3つのロール(積層) |

| 運用フロー | 反転または手動での戻し | 連続、一方向 |

| 主な利点 | シンプルさ、低い初期費用 | 高スループット、エネルギー効率 |

| 理想的な用途 | 低量生産、仕上げパス | 高量生産、粗圧延/分解パス |

| 複雑さ | よりシンプルな機械、複雑なモーター(反転式) | 統合されたリフティングテーブル、よりシンプルなモーター |

KINTEKの専門知識で金属生産を最適化

適切な圧延機を選ぶことは、研究室や生産施設の効率と生産量にとって極めて重要です。二段式圧延機のシンプルさが必要な場合でも、三段式圧延機の高スループット能力が必要な場合でも、KINTEKは信頼できるパートナーです。当社は、お客様の特定の金属加工および研究ニーズに合わせて調整された堅牢な実験装置と消耗品の提供を専門としています。

当社の専門家が、お客様の運用ワークフローを強化し、優れた結果を達成するための完璧な構成を選択するお手伝いをいたします。設備の制約がお客様の進歩を妨げないようにしましょう。

今すぐKINTEKにお問い合わせください お客様の要件について話し合い、当社のソリューションがお客様の成功をどのように推進できるかを発見してください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル(横型タンクタイプ)実験室用

- 実験室用ミニプラネタリーボールミル

- ラボ用ダブルプレート加熱プレス金型

- 実験材料・分析用金属顕微鏡試料作製機

- 液体窒素クライオジェニックグラインダーミルクライオミルエアフロー超微粉砕機