熱分解炉の核となるのは、酸素のない環境で材料を熱分解するように設計された特殊な容器です。 炉の特定の設計は万能ではなく、代わりにいくつかの異なるタイプが存在し、それぞれがバイオ炭、バイオオイル、または可燃性ガスといった特定の生成物を優先するように、熱伝達と材料の流れを制御するように設計されています。

熱分解炉の設計の選択は、本質的に熱の管理方法を決定することです。熱伝達の速度と方法は、プロセスの効率を決定し、最も重要なこととして、最終的な固体(バイオ炭)、液体(バイオオイル)、およびガス生成物の割合を決定します。

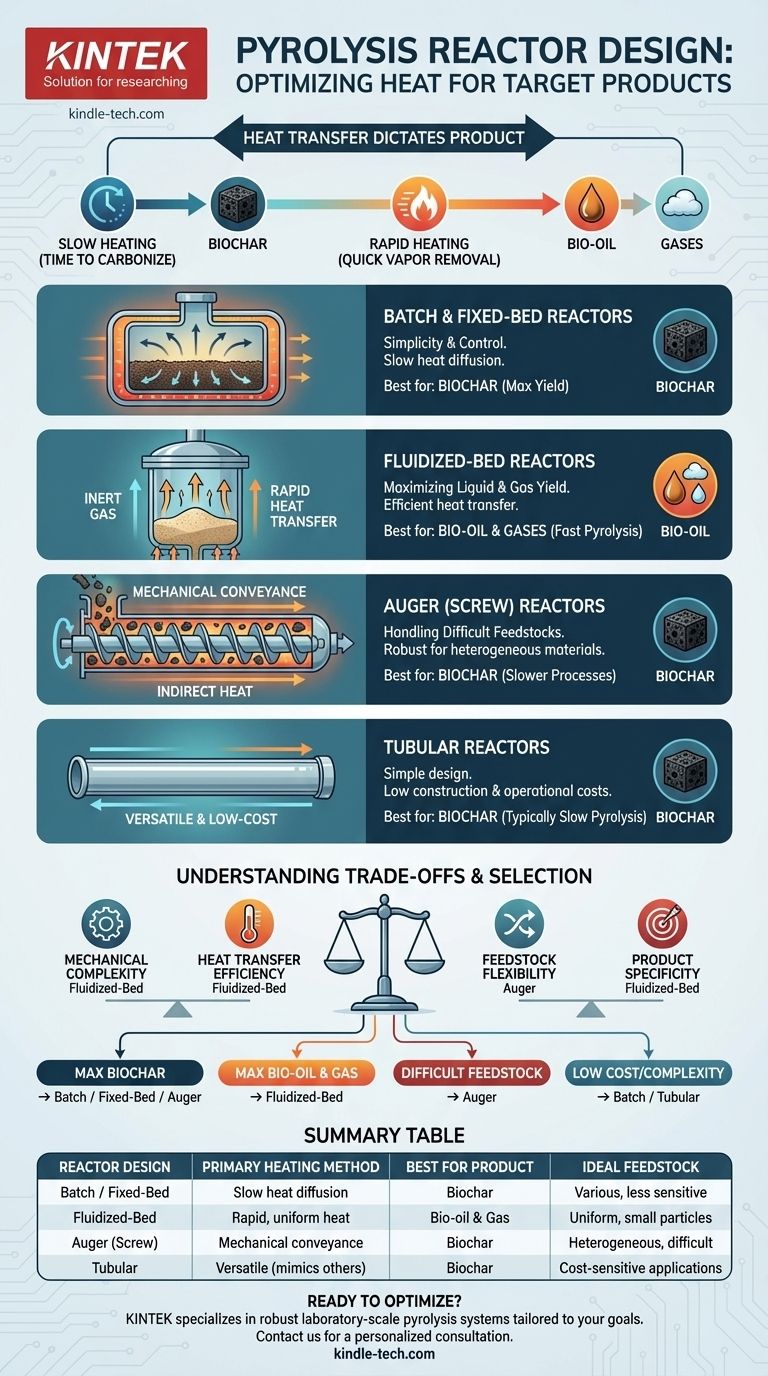

基本原理:熱伝達が生成物を決定する

あらゆる熱分解炉の主な機能は、酸素の不在下で原料(バイオマス、プラスチック、タイヤなど)に熱を伝達することです。これを達成する方法が、その設計と結果として得られる生成物において最も重要な要素となります。

遅い加熱速度はバイオ炭の生成を促進します。なぜなら、材料が炭化する時間が長くなるからです。逆に、非常に速い加熱と蒸気の迅速な除去は、バイオオイルやガスの生成を促進します。各炉の設計は、目標とする加熱速度を達成するための異なる戦略を表しています。

一般的な熱分解炉の設計

最も一般的な炉の設計は、原料を保持し加熱する方法によって区別されます。

バッチ式および固定床炉:シンプルさと制御

バッチ炉は最も単純な形態です。原料を充填し、外部から加熱する密閉容器です。一度装填され、完全な加熱サイクルを経てから排出されます。

固定床炉は、基質材料が静止した床の上に積み重ねられるというわずかなバリエーションです。熱は、多くの場合、容器の壁から加えられ、材料を介して内側に拡散します。

これらの設計は優れたエネルギー安定性を提供し、構築が比較的シンプルで安価です。しかし、遅い熱拡散に依存しているため、遅い熱分解とバイオ炭収率の最大化に最も適しています。

流動層炉:液体およびガス収率の最大化

流動層炉は、極めて効率的な熱伝達のために設計されています。加熱された砂などの不活性材料の層を含んでいます。

不活性ガス(通常は窒素)が下から強制的に送り込まれ、加熱された砂と原料粒子が流体のように振る舞うようになります。この「流動化」により、原料のすべての粒子が熱い層の材料に瞬時かつ均一に取り囲まれることが保証されます。

この急速な熱伝達により、流動層炉は速い熱分解に理想的であり、バイオオイルやガスのような貴重な副産物の収率を劇的に向上させます。これらは、木質バイオマスのような均一な粒子状原料に対して非常に効果的です。

オーガ(スクリュー)炉:処理が難しい原料への対応

オーガ炉は、スクリュー炉とも呼ばれ、大きな回転するスクリューを使用して、原料を加熱された水平チャンバー内を積極的に移動させます。

この設計は、材料を搬送するために機械的な力に依存しています。これにより、他のシステムを詰まらせる可能性のある不均一または取り扱いが難しい材料の処理に非常に適しています。

堅牢ではありますが、熱伝達は流動層ほど直接的ではありません。その結果、オーガ炉は通常、主な目的生成物がバイオ炭である、より遅いプロセスに使用されます。

チューブ炉:多用途で低コストの選択肢

チューブ炉はシンプルな設計であり、概念的にはオーガ熱分解炉と似ています。固定床または流動層の原理に基づいて動作するように構成できます。

その主な利点は、比較的低い建設および運用コストを持つシンプルな設計です。速い熱分解やフラッシュ熱分解に適応可能ですが、最も一般的には遅い熱分解用途に使用されます。

トレードオフの理解

単一の炉設計が普遍的に優れているわけではありません。最適な選択は、特定の目標と制約に基づいて競合する要因のバランスを取ることを伴います。

熱伝達効率 対 機械的複雑性

流動層炉は比類のない熱伝達を提供しますが、これはより高い機械的複雑性とガス処理システムの必要性という代償を伴います。対照的に、固定床炉は機械的にシンプルですが、熱伝達効率が悪く、より遅いプロセスに限定されます。

原料の柔軟性 対 製品の特異性

オーガ炉は、一貫性のない不均一な原料の処理に優れていますが、一般的にバイオ炭の生成に最適化されています。流動層炉は、より均一で小さな粒子サイズを必要としますが、バイオオイルの生成には非常に効果的です。

建設品質と安全性

設計にかかわらず、安全で信頼性の高い動作のためには建設品質が極めて重要です。熱分解の高温高圧に耐え、漏れがないことを保証するために、X線検査で検証された高精度の溶接が不可欠です。

目標に最適な炉の選択

選択は、最終製品、原料、および予算によって推進される必要があります。

- バイオ炭の生産最大化が主な焦点の場合: バッチ式、固定床式、またはオーガ炉は、より遅い加熱プロファイルにより、最も直接的で費用対効果の高い選択肢です。

- バイオオイルとガスの収率最大化が主な焦点の場合: この結果には急速な熱伝達が不可欠であるため、流動層炉が優れた選択肢となります。

- 処理が難しい、または混合された原料の処理が主な焦点の場合: オーガ(スクリュー)炉は、困難な材料を確実に処理するために必要な機械的な力を提供します。

- 初期コストと運用上の複雑さを最小限に抑えることが主な焦点の場合: シンプルなバッチ式またはチューブ炉は、遅い熱分解用途への参入障壁が最も低くなります。

最終的に、これらの基本的な設計上のトレードオフを理解することで、技術的および経済的な目標に完全に合致する炉を選択できるようになります。

要約表:

| 炉の設計 | 主な加熱方法 | 最適な生成物 | 理想的な原料 |

|---|---|---|---|

| バッチ式 / 固定床 | 壁からの遅い熱拡散 | バイオ炭 | 様々、サイズへの感度が低い |

| 流動層 | 不活性層からの急速で均一な熱 | バイオオイル & ガス | 均一な小粒子(例:木材チップ) |

| オーガ(スクリュー) | 加熱チャンバーを通る機械的搬送 | バイオ炭 | 不均一で処理が難しい材料(例:混合プラスチック) |

| チューブ | 多用途(固定床/流動層を模倣可能) | バイオ炭(通常) | コストに敏感な用途 |

熱分解プロセスの最適化の準備はできましたか?

適切な炉の選択は、バイオ炭、バイオオイル、または合成ガスの目標収率を達成するために極めて重要です。KINTEKの専門家は、特定の原料と研究目標に合わせて調整された堅牢な実験室規模の熱分解システムの設計と供給を専門としています。

当社は、安全性と信頼性のために構築された高品質の機器を提供し、プロセスの効率と製品品質の最大化を支援します。

プロジェクトの要件について今すぐお問い合わせいただき、当社のチームが最適な炉の設計を選択するお手伝いをさせてください。パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験用ミニSS高圧オートクレーブ反応器

- ステンレス製高圧オートクレーブ反応器 実験室用圧力反応器