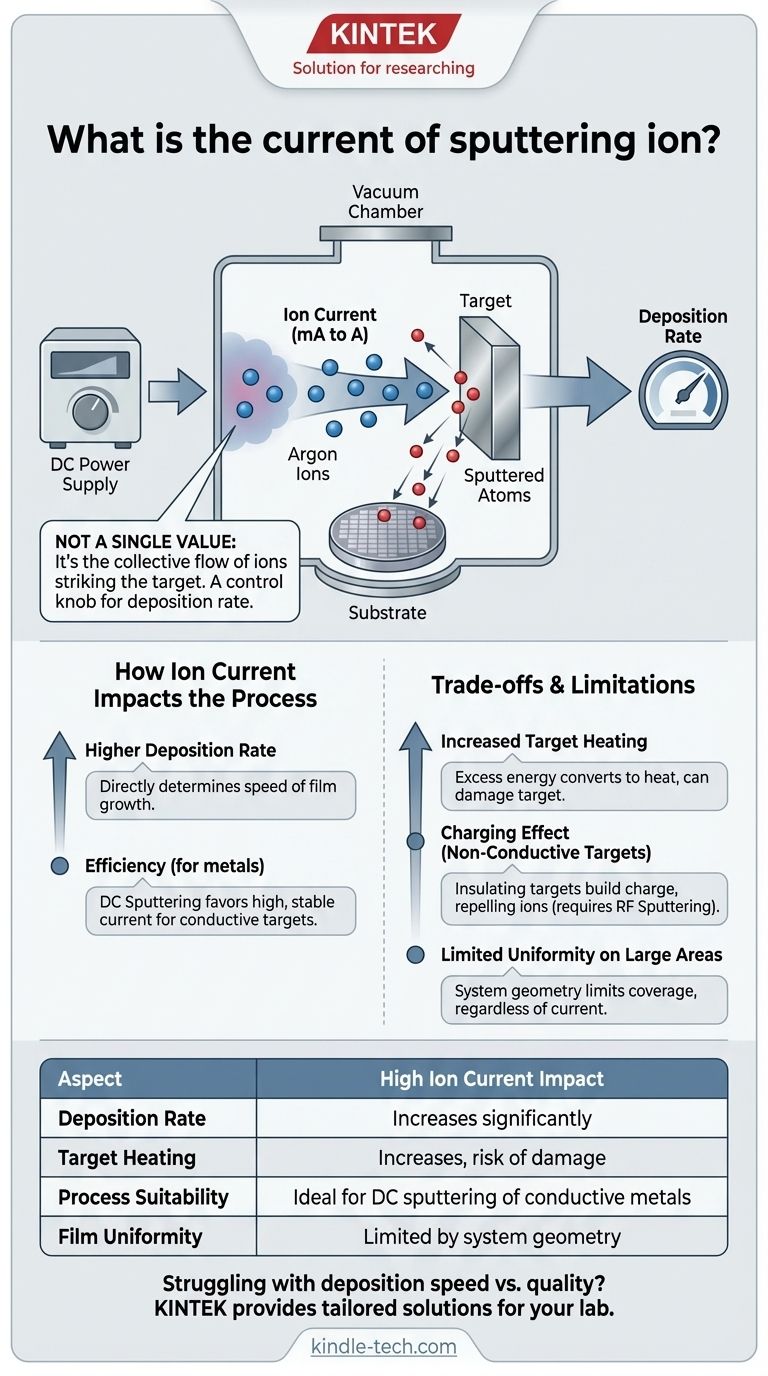

正確に言うと、「スパッタリングイオンの電流」には単一の値はありません。この用語は、ターゲット材料に衝突する帯電イオンの集合的な流れである全体的なイオン電流を指し、これは重要かつ非常に変動するプロセスパラメータです。この電流は電源によって制御され、基板上に材料が堆積される速度を直接決定します。

把握すべき中心概念は、イオン電流が固定された特性ではなく、スパッタリングプロセスの制御ノブであるということです。イオン電流を増加させると、毎秒ターゲットに衝突するイオンの数が増加し、成膜レートが加速されますが、熱や膜品質に関連する重要なトレードオフも生じます。

スパッタリングにおける「イオン電流」の意味

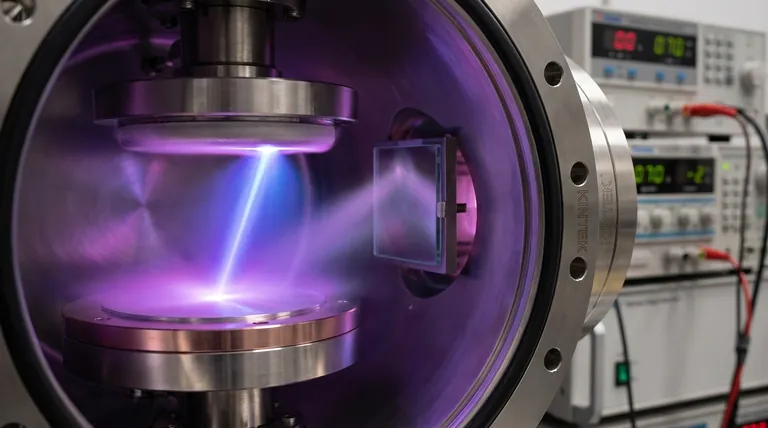

あらゆるスパッタリングシステムにおいて、その目的は、高エネルギーイオン(通常はアルゴンなどの不活性ガス)を微細な弾丸として使用し、ソース材料(「ターゲット」として知られる)から原子を削り取ることです。「イオン電流」とは、これらの弾丸が一定期間にターゲットに衝突する数を測定したものです。

単一イオンから測定可能な電流へ

単一のイオンは基本的な電荷を運びます。しかし、スパッタリングシステムで測定および制御する電流は、何十億ものこれらのイオンの巨視的な流れです。これは通常、ミリアンペア(mA)またはアンペア(A)で測定され、システムの電源によって調整されます。

電源の役割

DCスパッタリングで使用される直流(DC)電源などの電源は、強力な電場を生成します。この電場は、正に帯電したガスイオンを負に帯電したターゲットに向かって加速させ、安定した制御可能なイオン電流を生成します。

イオン電流を主要な制御ノブとして

イオン電流を成膜速度の主要なダイヤルと考えてください。電流が高いほど、毎秒より多くのイオンがターゲットを bombardment します。これにより、より多くのターゲット原子が剥離され、基板上の膜がより速く成長します。

イオン電流がスパッタリングプロセスに与える影響

イオン電流の制御は、薄膜の速度、効率、および最終的な特性に直接影響を与えるため、非常に重要です。

成膜レートへの直接的な関連性

イオン電流を増加させることの最も直接的な効果は、より高い成膜レートです。純粋な金属の大規模コーティングを伴うプロセスでは、DCスパッタリングなどの技術が、高くて安定したイオン電流を効率的に維持できるという理由で好まれます。

イオンエネルギーとの区別

イオン電流とイオンエネルギーを区別することが重要です。電流がスパッタリングイオンの量を決定するのに対し、エネルギーはそれらの衝撃力を決定します。例えば、イオンビームスパッタリングは、高い粒子エネルギー(約10 eV)が特徴であり、これは真空蒸着の約100倍です。この高エネルギーにより、スパッタされた原子が基板にしっかりと埋め込まれ、非常に強力な結合と高品質な膜が生成されます。

DCスパッタリングの場合

DCスパッタリングは、電流を効果的に使用する完璧な例です。ターゲットに一定のDC電圧を印加し、イオンの連続的な流れを生成します。この方法は、純粋な金属のように電気伝導性のあるターゲットにとって非常に効果的で費用対効果が高く、電流が中断することなく流れることができます。

トレードオフと限界の理解

イオン電流を増加させることが作業を加速する簡単な方法のように思えるかもしれませんが、管理しなければならない重大な結果を伴います。

ターゲット加熱の問題

イオン電流が高いほど、より多くのエネルギーがターゲットに伝達されます。このエネルギーの大部分は熱に変換されます。過度の加熱は、ターゲットを損傷したり、そのスパッタリング特性を変化させたり、成膜中に膜の特性がドリフトする原因となったりする可能性があります。

非導電性ターゲットの課題

電気絶縁性(誘電体)ターゲットには、単純なDC電源を使用できません。正イオンが絶縁ターゲットに衝突すると、その表面に正電荷が蓄積されます。この「帯電」効果は、入射イオンをすぐに反発させ、イオン電流を遮断してスパッタリングプロセスを停止させます。このため、酸化物や窒化物などの材料には、RF(高周波)スパッタリングなどの他の技術が必要です。

大面積におけるレートと均一性

強いイオン電流によって高い成膜レートが得られたとしても、一部の方法はすべての用途に適しているわけではありません。イオンビームスパッタリングで述べたように、ターゲット面積は制限される可能性があります。これにより、電流をどれだけ高く設定しても、非常に大きな基板全体に均一な膜厚を達成することが困難になります。

プロセスを目標に合わせる

最適なイオン電流は、材料、システム、および望ましい結果に完全に依存します。

- 高速で費用対効果の高い純粋な金属のコーティングが主な焦点である場合:DCスパッタリングは、導電性ターゲットに対して高くて安定したイオン電流を維持するように設計されているため、最良のアプローチである可能性が高いです。

- 可能な限り最高の膜品質と密着性を達成することが主な焦点である場合:イオンビームスパッタリングは、高イオンエネルギーを優先して高密度で強力に結合した膜を生成するため、優れた選択肢です。

- 広い表面に完璧な均一性でコーティングすることが主な焦点である場合:高いイオン電流だけでは限られたターゲット面積の課題を解決できないため、システムの形状を考慮する必要があります。

最終的に、イオン電流を習得することは、速度の必要性と材料の制約、および最終製品の品質要件とのバランスを取ることです。

要約表:

| 側面 | 高イオン電流の影響 |

|---|---|

| 成膜レート | 著しく増加する |

| ターゲット加熱 | 増加し、損傷のリスクがある |

| プロセスの適合性 | 導電性金属のDCスパッタリングに最適 |

| 膜の均一性(大面積) | システム形状によって制限され、電流だけではない |

研究室で成膜速度と膜品質のバランスを取るのに苦労していませんか?

KINTEKでは、精密薄膜成膜用の研究室機器と消耗品を専門としています。当社の専門家が、金属用のDCスパッタリングの高速効率が必要な場合でも、イオンビームスパッタリングの優れた膜品質が必要な場合でも、適切なスパッタリングシステムの選択をお手伝いします。

KINTEKがお客様の研究室のニーズに合わせたソリューションを提供します。 今すぐ専門家にご相談ください スパッタリングプロセスの最適化について。

ビジュアルガイド

関連製品

- 熱水合成用高圧実験室オートクレーブ反応器

- 実験材料・分析用金属顕微鏡試料作製機

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 電気化学実験用石英電解電気化学セル

- 多様な研究用途に対応するカスタマイズ可能なPEM電解セル