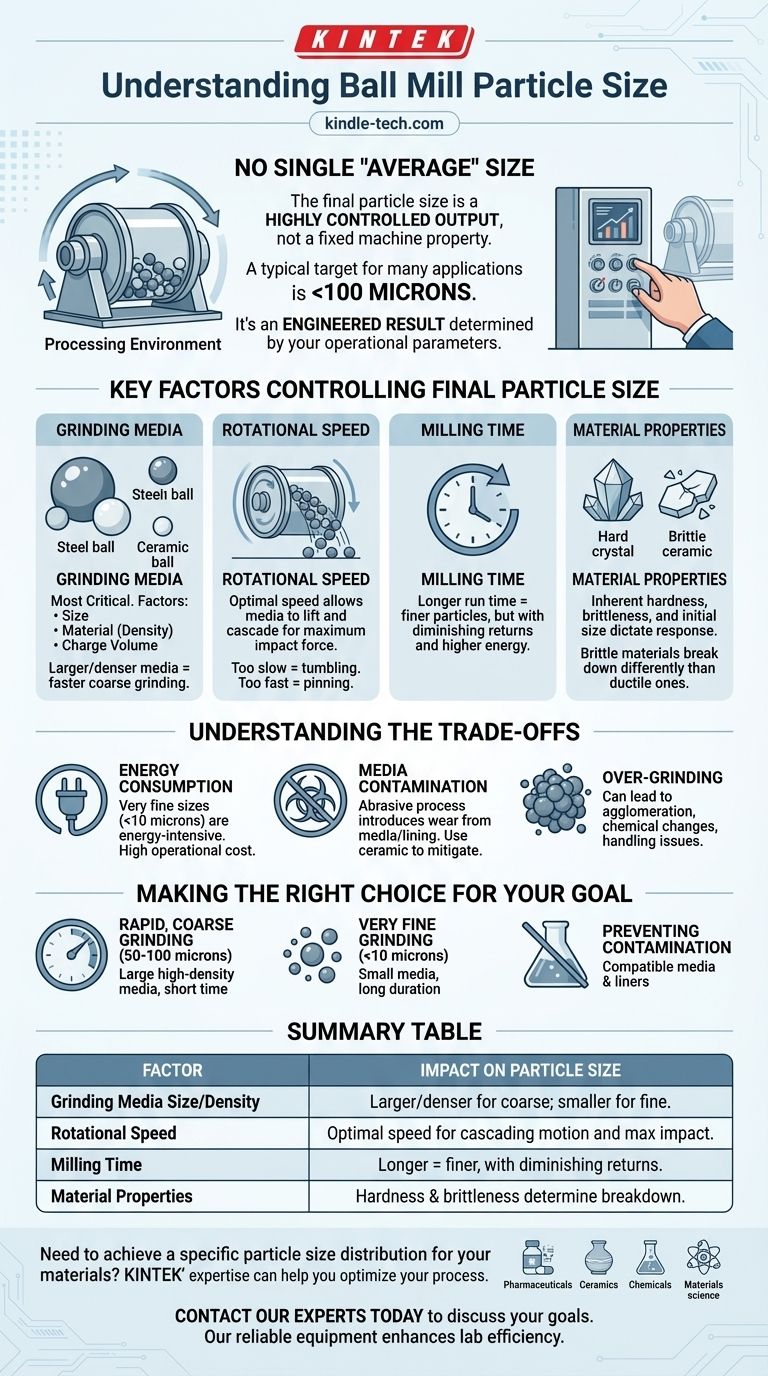

率直に言うと、ボールミルには単一の「平均」粒子サイズというものは存在しません。なぜなら、最終的なサイズは機械の固定された特性ではなく、高度に制御された出力だからです。しかし、多くの用途での一般的な目標は、100ミクロン未満の粒子サイズです。ボールミルの真の目的は、特定の用途で要求される正確な粒子サイズを達成するために、主要な変数を操作できるプロセスを提供することにあります。

最も重要な教訓は、視点を変えることです。ボールミルがどのようなサイズを生成するかを尋ねるのではなく、必要な粒子サイズを定義すべきです。ボールミルは、その特定の目標を達成するように設定するシステムなのです。

単一の「平均」サイズが存在しない理由

ボールミルは固定された出力を出すふるいのようなものではありません。それはサイズ削減のために設計された動的なシステムであり、最終的な粒子分布はいくつかの相互作用する要因の結果です。

プロセスとしての機械

ボールミルを単なる道具としてではなく、処理環境として考えてください。中空の回転するドラムと内部の粉砕メディアが、時間の経過とともに粒子を破砕する衝撃と摩耗という複雑な力の相互作用を生み出します。

設計された結果

最終的な粒子サイズは設計された結果です。プロセスは特定のサイズの材料から始まり、所望の微細さが達成されたときに終了します。この結果は、設定する操作パラメータによって完全に決定されます。

最終的な粒子サイズを制御する主要な要因

特定の粒子サイズを達成するためには、粉砕プロセスの核となる変数を理解し、制御する必要があります。それぞれが最終製品に直接的かつ重要な影響を与えます。

粉砕メディア

ボール自体が最も重要な要素です。主要な要因には、そのサイズ、材質(密度)、および充填量(ボールでミルがどれだけ満たされているか)が含まれます。より大きく、より密度の高いメディアはより大きな衝撃力を生み出し、粗い材料のサイズ削減を速めます。

回転速度

ミルのシェルが回転する速度は極めて重要です。遅すぎると、ボールは単に転がり、摩耗によって粉砕を引き起こします。速すぎると、遠心力によってボールがシェルの壁に張り付き、粉砕が発生しません。最適な速度では、メディアが持ち上げられてから落下し、効率的な粉砕のための最大の衝撃力を生み出します。

粉砕時間

これは最もわかりやすい変数です。他がすべて同じであれば、ミルを長く稼働させるほど、生成される粒子は細かくなります。しかし、最小の粒子を粉砕するには指数関数的により多くの時間とエネルギーが必要になるため、リターンは逓減します。

材料特性

粉砕する材料の固有の特性—その硬度、脆性、および初期サイズ—は、それが粉砕プロセスにどのように反応するかを決定します。脆いセラミックは、延性のある金属とは全く異なる分解をします。

トレードオフの理解

可能な限り最小の粒子サイズを最適化することが常に最善の戦略とは限りません。効率的で効果的なプロセスを実現するためには、限界と結果を理解することが不可欠です。

エネルギー消費

非常に微細な粒子サイズ(例:10ミクロン未満)を達成するには、エネルギーを大量に消費します。目標粒子サイズが小さくなるにつれて、粒子を粉砕するために必要なエネルギーは劇的に増加します。これは運用コストに直接影響します。

メディアの汚染

粉砕プロセスは本質的に研磨的であるため、粉砕メディア(ボール)とミルのライニングは時間の経過とともに摩耗します。この摩耗により、製品に微量の汚染物質が混入します。スチールではなくセラミックメディアを使用することでこれを軽減できますが、コストは高くなります。

過粉砕

粒子を細かくしすぎると、問題を引き起こすことがあります。過粉砕は、粒子凝集(塊状化)、材料の化学的特性の変化、または下流での取り扱いの困難さにつながる可能性があります。

目標に合わせた正しい選択

あなたの運用設定は、望ましい結果を直接反映している必要があります。主要な変数を調整することで、ボールミルを必要なものを正確に生成するように調整できます。

- 主な焦点が迅速な粗粉砕(例:50〜100ミクロン)である場合:衝撃力を最大化するために、より大きく、高密度のメディアを使用し、比較的短い粉砕時間にします。

- 主な焦点が非常に微細な粉砕(例:<10ミクロン)である場合:表面積の接触を増やすために小さなメディアを利用し、ミルを大幅に長時間稼働させます。

- 主な焦点が製品汚染の防止である場合:最終製品と互換性のある材料(セラミックやステンレス鋼など)で作られた粉砕メディアとライナーを選択します。

結局のところ、ボールミルはプロセスが必要とする正確な粒子サイズを生成するための制御を提供します。

要約表:

| 要因 | 粒子サイズへの影響 |

|---|---|

| 粉砕メディアのサイズ/密度 | 粗粉砕にはより大きく、より密度の高いメディア。微粉砕にはより小さなメディア。 |

| 回転速度 | 最適な速度は、最大の衝撃と効率的な粉砕のためのカスケード運動を生み出す。 |

| 粉砕時間 | 粉砕時間が長いほど粒子は細かくなるが、リターンは逓減する。 |

| 材料特性 | 原料の硬度と脆性が、その分解方法を決定する。 |

材料の特定の粒子サイズ分布を達成する必要がありますか?

KINTEKのラボ粉砕ソリューションに関する専門知識は、プロセスの最適化に役立ちます。当社は、医薬品、セラミックス、化学、材料科学のいずれの分野であっても、アプリケーションに最適な粉砕メディアと運用パラメータを選択するための高品質なボールミルと技術サポートを提供します。

当社の専門家に今すぐお問い合わせいただき、粒子サイズの目標についてご相談の上、KINTEKの信頼できる機器がラボの効率と結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- ラボ用単軸横型ポットミル

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

- 高エネルギー遊星ボールミル粉砕機(実験室用)

よくある質問

- ロッドミルとボールミル、どちらが優れていますか?粒子サイズ目標に合った適切なミルを選びましょう

- LATPの準備において、高エネルギー遊星ボールミルはどのような役割を果たしますか?バッテリーのナノスケール効率を解き放つ

- カソード材料再生に遊星ボールミルを使用する目的は何ですか?原子レベルの混合を実現する

- Al2O3/ZrO2 勾配セラミック工具材料の調製におけるボールミルの主な機能は何ですか? キーミキシング

- ボールミルでFeCrAlYを混合する際に、温度管理と高純度アルゴンガスを使用する必要があるのはなぜですか?

- Ti2AlCスラリー調製における遊星ボールミルの機能とは? 高固形分負荷均質化を実現

- LLZTO合成における遊星ボールミルの主な機能は何ですか?化学的均一性の向上

- 遊星ボールミルの欠点は何ですか?エネルギー、騒音、摩耗における主な欠点