本質的に、プラズマスパッタリングは原子スケールのビリヤードのような物理プロセスです。高真空チャンバー内で、エネルギーを与えられたイオンが加速され、「ターゲット」と呼ばれる固体原料に衝突します。この衝突には、ターゲットから個々の原子を物理的に叩き出す(スパッタリングする)のに十分な力があり、それらの原子が移動して基板上に堆積し、高度に均一で制御された薄膜を形成します。

スパッタリングは単なるコーティング方法ではなく、精密なエンジニアリング技術です。その価値は、原子レベルでの膜の厚さ、密度、構造に対する並外れた制御性にあるため、高性能用途には不可欠です。

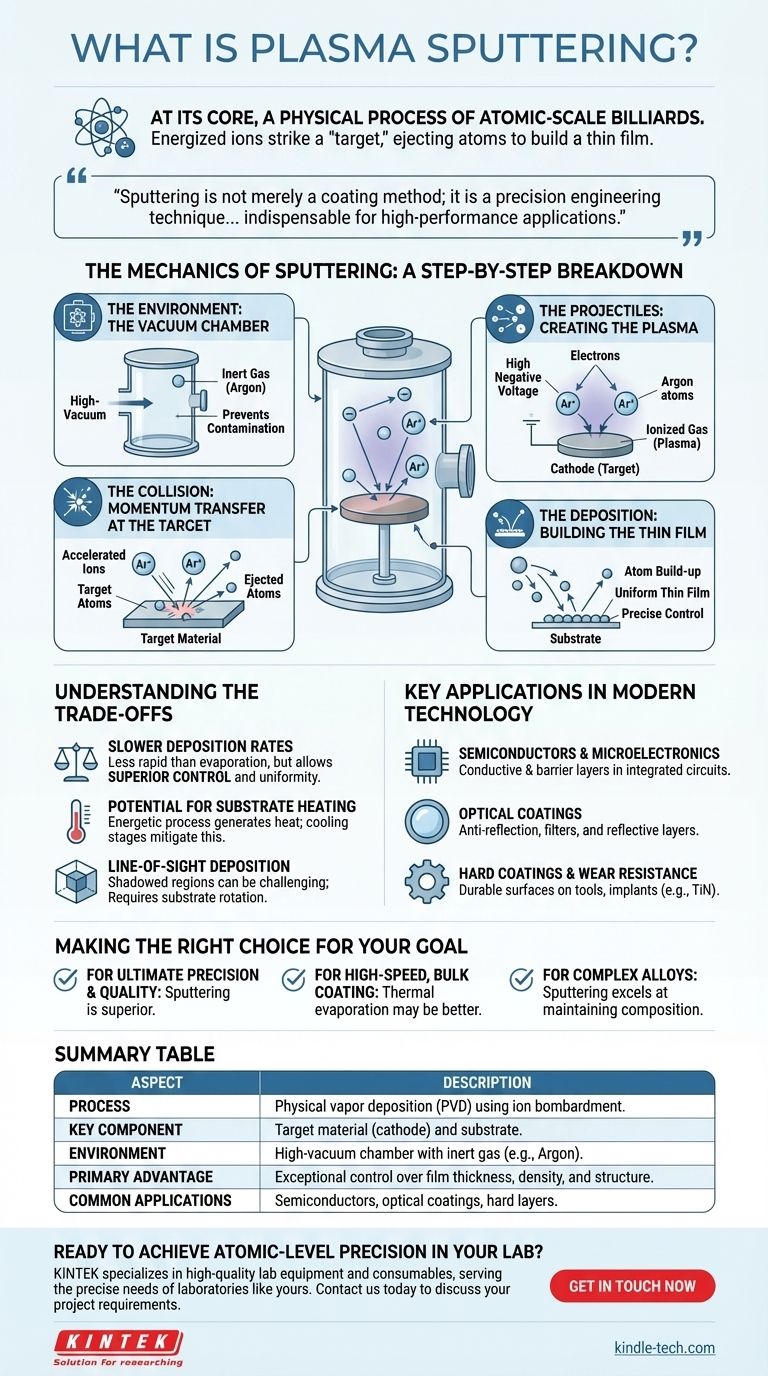

スパッタリングのメカニズム:ステップごとの内訳

スパッタリングを理解するには、特殊な真空環境内で発生する一連の事象としてプロセスを視覚化するのが最善です。最終的に求められる膜特性を達成するためには、各ステップが重要です。

環境:真空チャンバー

プロセス全体は高真空チャンバー内で行われます。これは2つの目的を果たします。1つは、空気中の粒子が膜を汚染するのを防ぐこと、もう1つは、スパッタされた原子が他のガス分子と衝突することなく、ターゲットから基板まで移動できるようにすることです。

真空が確立されると、少量の不活性ガス、ほぼ常にアルゴンが導入されます。

投射物:プラズマの生成

ターゲット材料(カソードとして機能する)に高い負電圧が印加されます。この強い電場により、チャンバー内の自由電子が励起されます。

これらのエネルギーを持つ電子が、中性のアルゴン原子と衝突し、電子を叩き出して正に帯電したアルゴンイオン(Ar+)を生成します。このイオン化ガスの雲がプラズマです。

衝突:ターゲットでの運動量伝達

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。これらは大きな運動エネルギーを持ってターゲット表面に衝突します。

この衝突により、ビリヤードでキューボールがラックに当たるのと同じように、イオンからターゲット原子へ運動量が伝達されます。エネルギー伝達が十分であれば、ターゲット表面から原子が放出されます。

堆積:薄膜の形成

放出された、またはスパッタされたターゲット材料の原子は、真空チャンバーを通過します。それらは最終的に基板(コーティングされる部品)に衝突し、その表面に付着します。

時間の経過とともに、これらの原子が何百万と積み重なり、層をなして、薄く、密で、非常に均一な膜を形成します。厚さは数ナノメートルから数マイクロメートルまで、極めて正確に制御できます。

トレードオフの理解

あらゆる技術プロセスと同様に、スパッタリングには一連のトレードオフがあり、それが特定の用途により適しているかどうかの違いを生み出します。これらの要因を客観的に評価することが、正しい選択をするための鍵となります。

堆積速度が遅い

熱蒸着などの他の方法と比較して、スパッタリングは一般的に遅いプロセスです。原子ごとの放出は、材料を蒸発させるよりも本質的に遅いです。

しかし、この遅さは最大の強みである制御性と直接結びついています。遅い速度により、密着性と微細構造に優れた、より密で均一な膜を形成できます。

基板加熱の可能性

エネルギーを伴う衝突やプラズマプロセスは、基板にかなりの熱を伝達する可能性があります。これは、プラスチックなどの温度に敏感な材料をコーティングする場合に懸念事項となることがあります。

高度なスパッタリングシステムでは、この影響を軽減するために基板の冷却ステージを使用しますが、監視および制御すべき重要なプロセスパラメータであり続けます。

直進性の堆積

スパッタされた原子は、ターゲットから基板へほぼ直線的に移動します。これにより、影になる領域がある複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

基板の回転やプラネタリーモーションなどの技術が、この制限を克服し、非平面表面でも均一なカバレッジを確保するために採用されています。

現代技術における主要な応用

スパッタリングの精度は、私たちが毎日使用する最も先進的な製品の製造において、基盤となるプロセスとなっています。

半導体およびマイクロエレクトロニクス

スパッタリングは、集積回路内の導電性金属層(相互接続)およびバリア層を堆積させるために使用されます。純粋で薄く均一な膜を作成する能力は、チップの信頼性の高い性能に不可欠です。

光学コーティング

このプロセスは、レンズの反射防止コーティング、特定の波長の光に対するフィルター、ミラーやCDの反射層を作成するのに理想的です。膜厚に対する正確な制御は、その光学特性に直接関連しています。

硬質コーティングと耐摩耗性

窒化チタン(TiN)などの材料は、工作機械、ドリルビット、医療用インプラントにスパッタリングされます。これにより、部品の寿命を劇的に延ばす、極めて硬い耐摩耗性の表面が作成されます。

目標に応じた適切な選択

成膜方法の選択は、プロジェクトの主な目的に完全に依存します。

- 究極の精度と膜品質が主な焦点の場合:構造が制御された、密で均一で密着性の高い膜を作成するには、スパッタリングが優れた選択肢です。

- 単純な材料の高速なバルクコーティングが主な焦点の場合:熱蒸着の方が、より費用対効果が高く、より速い代替手段となる可能性があります。

- 複雑な合金や化合物を扱っている場合:スパッタリングは、最終膜において元の材料の組成(化学量論)を維持するのに優れています。

結局のところ、プラズマスパッタリングを選択することは、純粋な成膜速度よりも原子レベルの制御を優先するという決定です。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | イオン衝撃を利用した物理気相成長(PVD)。 |

| 主要構成要素 | ターゲット材料(カソード)と基板。 |

| 環境 | 不活性ガス(例:アルゴン)を備えた高真空チャンバー。 |

| 主な利点 | 膜の厚さ、密度、構造に対する並外れた制御。 |

| 一般的な用途 | 半導体、光学コーティング、硬質・耐摩耗性層。 |

研究室で原子レベルの精度を達成する準備はできましたか?

プラズマスパッタリングは、優れた均一性と密着性を持つ高性能薄膜を作成するための鍵です。次世代の半導体、先進的な光学コーティング、または耐久性のある耐摩耗性表面を開発しているかどうかにかかわらず、適切な装置が成功のために不可欠です。

KINTEKは、お客様のような研究室の精密なニーズに応える、高品質な実験装置と消耗品を専門としています。当社の専門知識は、お客様固有の研究および生産目標を満たす理想的なスパッタリングシステムを選択するのに役立ち、結果の信頼性と再現性を保証します。

プロジェクトの要件についてご相談いただき、当社のソリューションがお客様の能力をどのように向上させるかをご確認いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空連続黒鉛化炉

よくある質問

- スパッタリングにおけるパワー(電力)の影響とは?成膜速度と膜質の制御

- バイオマス燃料ペレットの種類:木質ペレットと農業ペレットのガイド

- スローパイロリシスの持続時間はどれくらいですか?バイオ炭の収量を最大化するための意図的に長いプロセス

- 廃水処理に使用される電気触媒反応器における統合膜技術は、どのような技術的課題に対処していますか?

- コーティングチャンバーはどのように機能するのか?PVDによる原子レベルの表面変換を実現

- スパッタリングプロセスの限界とは何ですか?薄膜成膜のための主要なトレードオフを理解する

- バイオマスは他のエネルギー源よりも安いですか?バイオマスエネルギーの真のコストを解き明かす

- 熱分解におけるバッチ式反応器と連続式反応器の違いは何ですか?ニーズに合ったシステムを選択しましょう