油圧作動油の交換を怠ることは、受動的な行為ではなく、機器の故障に積極的に加担する行為です。時間の経過とともにオイルは劣化し汚染され、部品の摩耗の加速、システム効率の低下、過熱、そして最終的にはポンプ、バルブ、シリンダーなどの重要部品の壊滅的な故障につながります。

油圧作動油の交換を怠ることは、コスト削減策ではなく、機械作動の基本原則に対するハイリスクな賭けです。作動油は作動部品であり、その劣化は高額で早期の機器故障とコストのかかるダウンタイムに直結します。

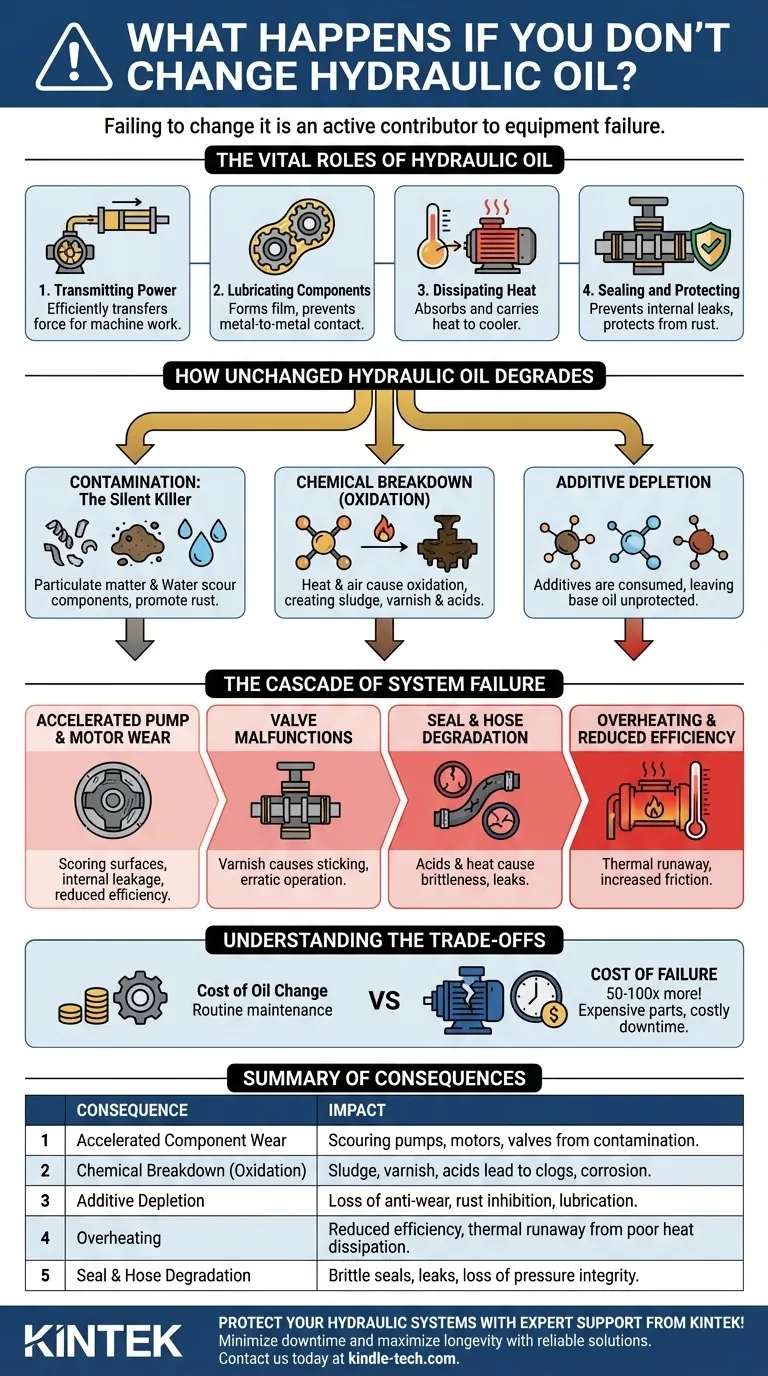

油圧作動油の重要な役割

古いオイルがなぜそれほど破壊的であるかを理解するためには、まずその4つの主要な機能を認識する必要があります。それは単なる流体以上のものです。

動力伝達

これはオイルの最も基本的な役割です。ほとんど圧縮されないため、ポンプからシリンダーやモーターなどのアクチュエーターへ効率的に力を伝達し、機械が作業を行えるようにします。

部品の潤滑

油圧システムは非常にタイトな公差で構築されています。オイルは、ポンプ、モーター、バルブ内の可動する金属部品の間に重要な膜を形成し、直接的な金属同士の接触を防ぎ、摩擦と摩耗を最小限に抑えます。

熱の放散

油圧作動油がシステム内を強制的に流れる際、摩擦と非効率性によりかなりの熱が発生します。作動油はこの熱を部品から吸収し、リザーバーまたはクーラーへ運び放散させることで、過熱を防ぎます。

シールと保護

オイルは、スピールバルブやポンプなどの部品でシールを形成するのを助け、効率を低下させる内部漏れを防ぎます。また、金属表面を錆や腐食から保護する添加剤も含まれています。

交換されない油圧作動油はいかに劣化するか

油圧作動油は永遠に持ちません。それは、主に3つのメカニズムによって分解される、途方もないストレスにさらされています。

汚染:静かなる殺人者

汚染は油圧システム故障の主な原因です。微粒子状物質(摩耗による微細な金属削りかす、環境からの汚れ)は、液体サンドペーパーのように機能し、精密部品を削り、浸食します。

水分汚染も同様に破壊的です。これは錆を促進し、オイルの潤滑特性を低下させ、添加剤の消耗を引き起こし、腐食と摩耗の加速につながります。

化学的分解(酸化)

熱、空気、圧力への曝露により、オイルの分子が酸化します。この化学反応は作動油を永久的に変化させ、スラッジ、ワニス、腐食性の酸を生成します。

スラッジはフィルターや通路を詰まらせ、ワニスは内部表面をコーティングし、バルブの固着や放熱性の低下を引き起こします。酸はシステム全体のシールや金属表面を攻撃します。

添加剤の消耗

油圧作動油は、ベースオイルと一連の**重要な添加剤**の慎重にバランスの取れた配合物です。これらの添加剤(耐摩耗剤、消泡剤、防錆剤)は犠牲的であり、その役割を果たすにつれて時間とともに消費されます。

これらの添加剤が消耗すると、ベースオイルは保護されなくなり、機能を効果的に実行できなくなり、急速な摩耗と化学的分解につながります。

システム障害のカスケード

劣化し汚染されたオイルを使用することは、悪化する一方の障害の連鎖反応を引き起こします。

ポンプとモーターの摩耗の加速

ポンプとモーターはシステムの心臓部であり、汚染に対して非常に敏感です。研磨性の粒子がベーン、ピストン、ギアの表面を傷つけ、内部漏れを引き起こします。これにより効率が低下し、動作が遅くなったり、全圧力を生成できなくなったりします。

バルブの誤動作

ワニスやスラッジの堆積により、スピールバルブが固着したり焼き付いたりします。これにより、機械の動作が不安定で予測不能になり、精密制御が失われ、安全上の危険が生じる可能性があります。

シールとホースの劣化

オイル酸化中に生成された酸と過度の熱が組み合わさることで、ゴム製のシールやホースが脆くなります。これによりひび割れや破損が生じ、内部および外部の両方の漏れにつながります。

過熱と効率の低下

これは破壊的なフィードバックループを生み出します。スラッジによってオイルが濃くなり、部品が摩耗するにつれて摩擦が増加し、より多くの熱が発生します。同時に、劣化油は熱を運び去る能力が低下します。システムはより高温で動作し、オイルの酸化をさらに加速させ、熱暴走状態につながります。

トレードオフの理解

オイル交換を怠ることは、しばしばお金を節約する方法として語られますが、この見方は関わるコストを根本的に誤解しています。

オイルのコスト vs. 故障のコスト

油圧作動油の交換は定期的なメンテナンス費用です。計画外のダウンタイムによる収益損失に加え、故障した可変容量ピストンポンプの交換費用は、その故障を防いだはずの作動油交換費用の50倍から100倍になることが容易にあります。

フィルターだけに頼ること

フィルターは固体粒子の除去に不可欠ですが、限界があります。溶解した水分、酸、スラッジを除去することはできません。決定的に重要なのは、**フィルターは消耗した添加剤を補充しない**ことです。清浄であっても化学的に消耗したオイルを使用しているシステムは、依然として故障の道をたどっています。

「継ぎ足し」は解決策ではない

古い汚染された流体のリザーバーに新しいオイルを追加することは、悪い戦略です。汚染物質や酸を一時的に希釈しているにすぎません。これは根本的な問題に対処せず、偽りの安心感を与えるだけです。

正しいメンテナンスの決定を下す

油圧メンテナンスへのアプローチは、運用目標と機器の動作環境に基づいて行う必要があります。

- 主な焦点が重要機器の最大限の信頼性である場合: 稼働時間またはカレンダー時間に基づいた厳格なメンテナンススケジュールを順守し、故障になる前に問題を検出するためにオイル分析の利用を検討してください。

- 主な焦点が大規模な機器フリートの管理である場合: メーカーの推奨事項に基づいたスケジュールメンテナンスプログラムを導入し、オイル分析を使用して、早期交換と使用中の故障の両方を防ぎながら、交換間隔を安全に最適化してください。

- 主な焦点が性能の低いシステムのトラブルシューティングである場合: 油圧作動油の状態(色、臭い、透明度)の検査を最初のステップとしてください。動作の遅さ、過度の騒音、過熱などの問題の根本原因であることがよくあります。

予防的なオイル管理は、あらゆる油圧システムの信頼性と寿命を確保するための最も効果的な戦略です。

要約表:

| 交換されないオイルの結果 | システムへの影響 |

|---|---|

| 部品摩耗の加速 | 粒子状汚染によるポンプ、モーター、バルブの研磨 |

| 化学的分解(酸化) | スラッジ、ワニス、酸の生成による目詰まりと腐食 |

| 添加剤の消耗 | 耐摩耗性、防錆性、潤滑性の喪失 |

| 過熱 | 放熱性の低下による効率の低下と熱暴走 |

| シールとホースの劣化 | シールの脆化、漏れ、圧力維持能力の喪失 |

KINTEKの専門サポートで油圧システムを保護しましょう!

メンテナンスの怠りが高額な故障につながるのを許さないでください。KINTEKはラボ用機器と消耗品を専門とし、実験室の油圧システムニーズに対応する信頼できるソリューションを提供します。当社の専門知識により、機器の効率的な稼働が保証され、ダウンタイムが最小限に抑えられ、寿命が最大化されます。

メンテナンス戦略についてご相談いただき、お客様の業務が円滑に進むよう、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 手動熱プレス機

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- ラボ用油圧ペレットプレス機

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボ用一体型手動加熱プレート付き加熱油圧プレス機

よくある質問

- 積層予圧に実験室用油圧プレスが使用されるのはなぜですか? Ti2AlN/TiN材料製造の習得

- FT-IR鉱物分析における実験室用油圧プレスの目的は何ですか?ペレット調製をマスターする

- 金属産業においてプレス機械が重要なのはなぜですか?大量生産の鍵

- FTIRにおける実験室用手動油圧ペレットプレスを使用する利点は何ですか?スペクトルデータを強化する

- 放射線遮蔽において高精度な実験室用油圧プレスが必要なのはなぜですか? データ精度と密度を確保する

- ジルコニウム合金スクラップのリサイクルにおいて、実験室用油圧プレスはどのように役立ちますか?安定した消耗電極を作成する

- 油圧プレスはどのくらいの圧力をかけられますか?圧力と力の違いを理解する

- Ni-Co-Al合金粉末に予備成形機を使用する目的は何ですか?ホットプレス加工ワークフローを最適化する