直接的に言うと、ボールミルの性能を左右する主要な要因は4つあります。それは、回転速度、粉砕媒体(ボール)の特性、粉砕される材料の特性、そしてミル内の媒体と材料の量です。これらの変数間の相互作用を習得することが、一貫した望ましい粒度を効率的に達成するための鍵となります。

ボールミル運転における核心的な課題は、単に粉砕することではなく、粉砕の種類を制御することです。速度、媒体、または負荷のあらゆる調整は、2つの基本的な力、すなわち粗い破砕のための衝撃と微粉砕のための摩耗のどちらを選択するかという意図的な選択です。

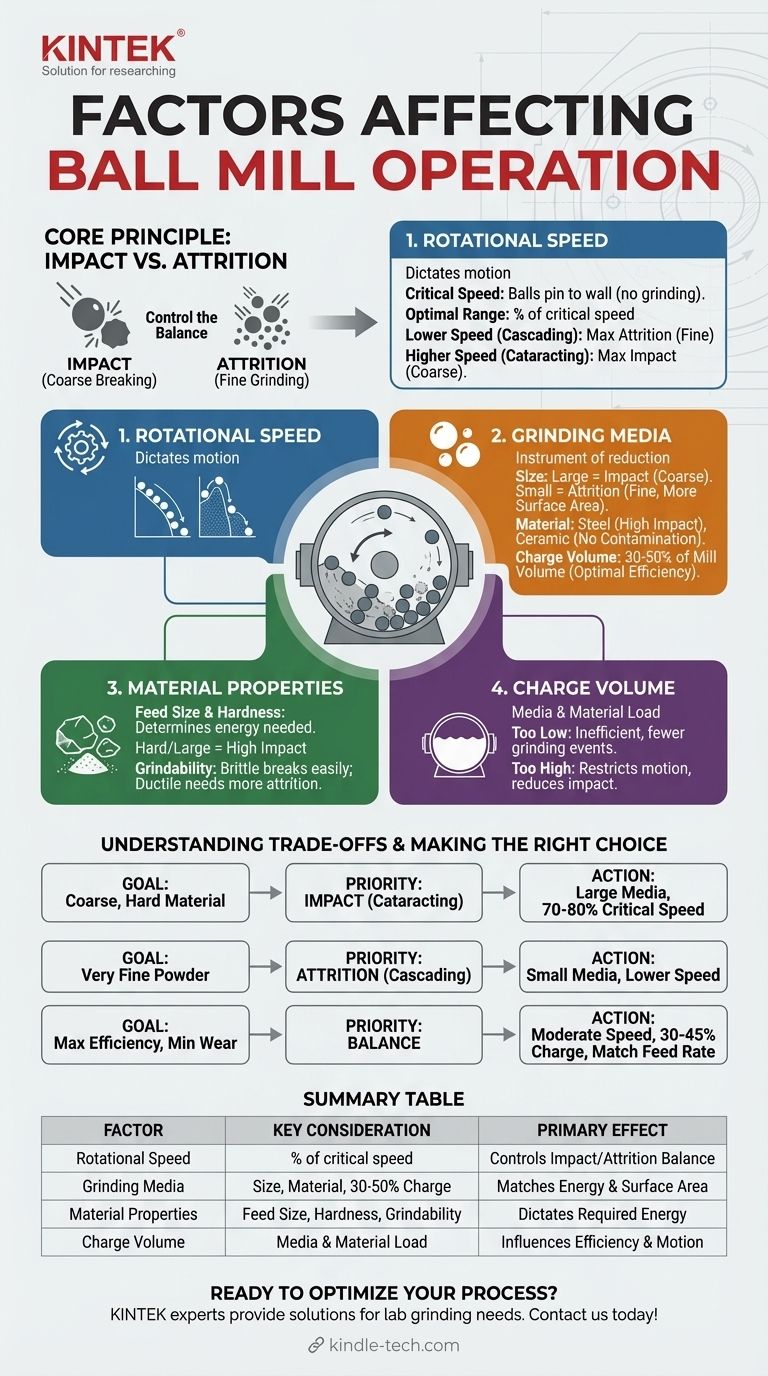

核心原理:衝撃 vs. 摩耗

設定を調整する前に、ボールミルが粒度を縮小するために使用する2つのメカニズムを理解することが不可欠です。すべての運転要因は、これら2つのバランスを制御するための単なるレバーに過ぎません。

衝撃粉砕

衝撃とは、回転するミルシェルによって粉砕ボールが持ち上げられ、下の材料に落下する際に発生する強力な衝突です。この作用は強力であり、大きく粗い供給粒子を破砕する主要な力となります。

摩耗粉砕

摩耗とは、ボールが互いにカスケードする際に発生するせん断および摩擦作用です。これにより、ボール間に大きな圧力と摩擦が生じ、その間に閉じ込められた材料が非常に細かい粒子に粉砕されます。

回転速度の最適化

ミルの速度は、粉砕媒体の動きを直接決定するため、おそらく最も重要な運転要因です。

臨界速度の理解

臨界速度とは、遠心力によって粉砕ボールがミルの内壁に固定される理論上の回転速度です。この速度以上では、ボールはもはや転動せず、粉砕は完全に停止します。

最適な速度範囲

効果的な粉砕は、臨界速度の特定の割合で発生します。臨界速度を大幅に下回って運転すると、ボールは単に滑るか「カスケード」するだけで、摩耗を最大化しますが、衝撃はほとんどありません。速度が上がると、ボールは落下する前により高く持ち上げられ、衝撃を最大化する「カタラクティング」運動を生み出します。

適切な粉砕媒体の選択

ミル内のボールは粒度縮小の道具です。そのサイズ、材料、および量は、プロセスにとって基本的です。

媒体のサイズ

粉砕媒体のサイズは、供給材料に合わせる必要があります。粗い粒子を破砕するために必要な高衝撃エネルギーを生み出すには、大きなボールが必要です。しかし、小さなボールは総表面積がはるかに大きく、より多くの接触点を作り出すため、摩耗に関連する微粉砕に理想的です。

媒体の材料

ボールは通常、高炭素鋼、ステンレス鋼、またはセラミックなどの材料で作られています。選択は用途によって異なります。鋼は高い密度と衝撃力を提供しますが、金属からの製品汚染が懸念される場合はセラミックが使用されます。

媒体の充填量(充填率)

ボールによって占められるミルの容積(充填量または充填率として知られる)は重要です。これは通常、ミルの内部容積の30%から50%の間です。充填量が少なすぎると、粉砕イベントの数が減り、非効率的です。充填量が多すぎると、ボールの動きが制限され、衝撃が弱まり、全体的な効率が低下します。

材料特性の考慮

粉砕しようとする材料は受動的な要素ではありません。その特性自体が、必要な運転パラメータを決定します。

供給サイズと硬度

供給材料のサイズと硬度は、破砕に必要なエネルギーを決定します。硬くて大きな粒子は、より大きな媒体と、高衝撃のカタラクティング運動を促進する速度を必要とします。

材料の粉砕性

異なる材料は異なる方法で破砕されます。脆い材料は衝撃で容易に破砕されますが、より延性のある材料は、より長い期間にわたる摩耗粉砕を必要とする場合があります。

トレードオフの理解

ボールミルの最適化は、常に競合する要因のバランスを取ることです。単一の「最良」の設定はなく、特定の目標に対する最良の設定があるだけです。

速度 vs. 摩耗

回転速度を上げると処理能力は向上しますが、粉砕媒体とミル内部のライナーの両方の摩耗率も劇的に加速します。これにより、運用コストとダウンタイムが増加します。

媒体サイズ vs. 最終粒度

大きな媒体を使用することは初期の粒度縮小には効果的ですが、超微粒子を生成するには非常に非効率的です。非常に細かい最終製品を達成するには、多くの場合、より小さな媒体が必要ですが、これは初期の粗い供給を破砕するのに苦労する可能性があります。

処理能力 vs. 効率

材料をミルにあまりにも速く押し込もうとすると、滞留時間が短縮されます。これにより、粉砕が不十分になり、最終製品が粗くなり、エネルギーが無駄になります。

目標に合った適切な選択をする

希望する結果に合わせて、運転要因を調整する必要があります。

- 粗く硬い材料の破砕が主な焦点である場合:より大きな粉砕媒体を使用し、カタラクティング運動を促進する速度(例:臨界速度の70~80%)で運転することにより、衝撃力を優先します。

- 非常に細かい粉末の製造が主な焦点である場合:より小さな媒体を使用して表面積を最大化し、カスケードする摩擦運動を促すために低速で運転することにより、摩耗を優先します。

- 効率を最大化し、摩耗を最小限に抑えることが主な焦点である場合:中程度の速度で運転し、媒体の充填量が30~45%であることを確認し、材料の供給速度をミルの粉砕能力に正確に合わせます。

これらの主要な要因を理解することで、ボールミル粉砕を力任せのプロセスから、正確で制御可能なエンジニアリング作業へと変えることができます。

要約表:

| 要因 | 主な考慮事項 | 粉砕への主な影響 |

|---|---|---|

| 回転速度 | 臨界速度の割合 | 衝撃(粗い)と摩耗(細かい)のバランスを制御 |

| 粉砕媒体 | サイズ、材料、充填率(30-50%) | エネルギーと表面積を供給サイズと硬度に合わせる |

| 材料特性 | 供給サイズ、硬度、粉砕性 | 必要なエネルギーと粉砕メカニズムを決定 |

| 充填量 | ミル内の媒体と材料の負荷 | 粉砕効率と媒体の動きに影響 |

ボールミル粉砕プロセスを最適化する準備はできましたか?

衝撃と摩耗の完璧なバランスを達成することが、効率的な粒度縮小の鍵です。KINTEKの専門家は、ラボ機器と消耗品を専門とし、お客様のラボの粉砕ニーズに合った適切なソリューションを提供します。粗く硬い材料を処理する場合でも、超微粉末を目指す場合でも、当社は最大の効率と最小限の摩耗を実現するための適切な機器の選択と最適化をお手伝いします。

今すぐKINTEKにお問い合わせください お客様の特定の用途についてご相談いただき、当社の専門知識でお客様のラボのパフォーマンスを向上させましょう!

ビジュアルガイド