本質的に、ボールミリングは、材料に深い構造的および化学的変化を誘発するために、繰り返しの衝撃を利用する高エネルギー機械的プロセスです。その主要で最もよく知られた効果は粒子径の縮小ですが、その能力は単純な粉砕をはるかに超え、新しい合金、アモルファス材料、および新規な化合物の作成を可能にします。

ボールミリングは単なる粉砕技術としてではなく、強力な固相処理ツールとして捉えるべきです。ここでは、溶融することなく、強力な機械的エネルギーを用いて材料の物理的構造と化学的特性を根本的に変化させます。

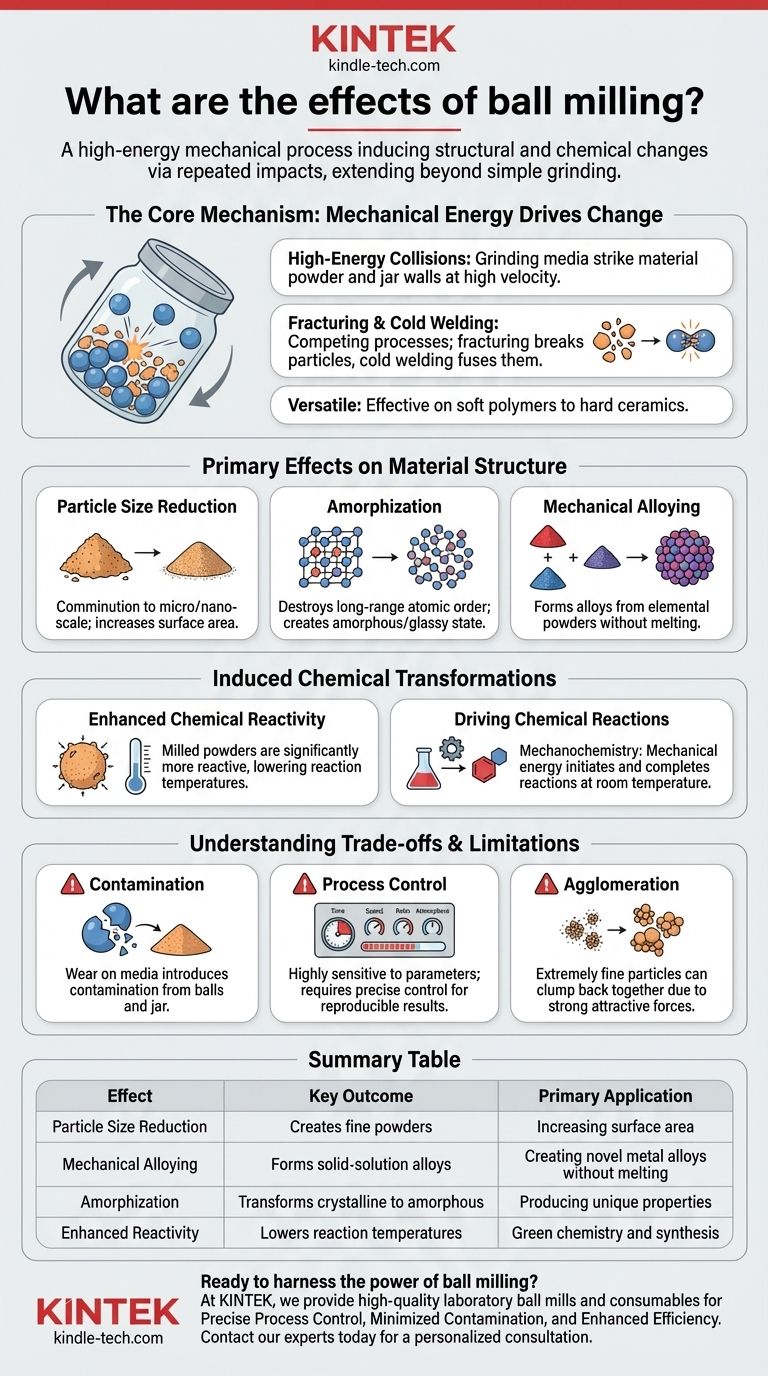

核となるメカニズム:機械的エネルギーが変化を駆動する方法

ボールミリングは、回転または振動する容器(ジャー)内で、粉砕媒体(ボール)が材料粉末と衝突する際の運動エネルギーを利用します。これらの繰り返される高エネルギー衝突が、その後のすべての効果の源となります。

高エネルギー衝突

このプロセスでは、材料(多くの場合粉末状)を硬化ボール(例:スチール、タングステンカーバイド、またはジルコニア)と一緒にジャーに入れます。その後、ジャーは高速回転または攪拌され、ボールがカスケード状に落下し、高速で材料粉末とジャー壁に繰り返し衝突します。

破砕と冷間溶接

これらの衝撃中に微視的なレベルで2つの競合するプロセスが発生します。破砕は粒子を破壊し、そのサイズを縮小させます。同時に、衝撃点での途方もない圧力により、粒子が冷間溶接と呼ばれるプロセスで融合することがあります。これら2つの作用のバランスが、材料の最終状態を決定します。

多用途なプロセス

この技術の重要な強みは、幅広い材料への適用性です。エネルギー伝達が純粋に機械的であるため、軟質ポリマーから非常に硬いセラミックスまで、脆性物質や繊維状物質を含むあらゆるものに効果的です。

材料構造への主要な効果

ミリング中に与えられる強力な機械的エネルギーは、材料の物理的構造に顕著でしばしば望ましい変化をもたらします。

粒子径縮小(粉砕)

これは最も基本的な効果です。ボールミリングは、粗い粉末の粒子径をマイクロメートルまたはナノメートルスケールまで効率的に縮小できます。この表面積の劇的な増加は、多くの用途にとって極めて重要です。

アモルファス化

繰り返される衝撃によって引き起こされる激しい塑性変形は、材料の長距離原子秩序を破壊することがあります。これにより、結晶性材料がアモルファスまたは「ガラス状」状態に変化し、結晶性材料とは異なる独自の特性を持つことができます。

メカニカルアロイング

ボールミリングは、溶融せずに元素粉末から合金を製造する主要な方法です。2つ以上の異なる金属粉末を一緒にミリングすることで、繰り返される破砕と冷間溶接イベントが原子レベルで元素を混合し、真の固溶体合金を形成します。

誘発される化学的変換

ボールミリングの機械的エネルギーは、化学反応に直接影響を与え、さらにはそれを駆動するのに十分強力であり、この分野はメカノケミストリーとして知られています。

化学反応性の向上

極めて小さな粒子径、高い表面積、および結晶欠陥の増加の組み合わせにより、ミリングされた粉末は、バルクの対応物よりも著しく反応性が高くなります。これにより、その後の化学反応に必要な温度を下げることができます。

化学反応の駆動

場合によっては、機械的エネルギーだけで化学反応を開始し、完了させるのに十分です。これにより、通常は高温を必要とする化合物を室温で合成することが可能になり、「グリーンケミストリー」において貴重なツールとなります。

トレードオフと限界の理解

強力である一方で、ボールミリングには課題がないわけではありません。これらを理解することは、信頼性のある有意義な結果を得るために不可欠です。

汚染

絶え間ない高エネルギー衝撃は、粉砕媒体(ボールとジャー)の摩耗を引き起こします。これにより、必然的に媒体材料からの汚染がサンプルに混入し、高純度用途にとっては重大な問題となる可能性があります。

プロセス制御

最終的な結果は、さまざまなパラメーターに非常に敏感です。ミリング時間、速度、ボール対粉末重量比、およびジャー内の雰囲気などの変数を正確に制御して、再現性のある結果を確保する必要があります。

凝集

粒子が極めて微細(ナノスケール)になると、それらの間の強い引力が原因で、粒子が再び凝集したり、凝集したりすることがあります。これはサイズ縮小の目標に逆行する可能性があり、プロセスの慎重な管理またはプロセス制御剤の使用が必要です。

目標に合った適切な選択

ボールミリングを効果的に活用するには、プロセスパラメーターを特定の目的に合わせる必要があります。

- 粒子径縮小が主な焦点の場合:汚染を最小限に抑える粉砕媒体を選択し、過度の凝集を避けるためにミリング時間を最適化することを優先します。

- 新規合金の作成が主な焦点の場合:メカニカルアロイングは中核的な強みです。金属粉末の酸化を防ぐために、ジャー内の雰囲気(例:アルゴンなどの不活性ガスを使用)を制御することが重要です。

- 化学反応の誘発が主な焦点の場合:ミルを化学反応器と見なします。機械的エネルギーは、室温またはその付近で反応を駆動するために必要な活性化を提供します。

- 材料構造の変更(例:アモルファス化)が主な焦点の場合:これは通常、結晶格子を十分に破壊するために、高いエネルギー入力と長時間のミリング時間を必要とします。

最終的に、ボールミリングは、制御された機械力によって材料を根本的なレベルで操作するための強力で多用途な方法を提供します。

要約表:

| 効果 | 主な結果 | 主な用途 |

|---|---|---|

| 粒子径縮小 | 微細粉末(マイクロ/ナノスケール)を生成 | 反応のための表面積の増加 |

| メカニカルアロイング | 元素粉末から固溶体合金を形成 | 溶融せずに新規金属合金を作成 |

| アモルファス化 | 結晶性材料をアモルファス状態に変換 | 独自の特性を持つ材料の製造 |

| 反応性の向上 | 反応温度を下げ、メカノケミストリーを駆動 | グリーンケミストリーと材料合成 |

研究室でボールミリングの力を活用する準備はできていますか?

KINTEKでは、お客様の特定の研究ニーズに合わせた高品質の実験用ボールミルと消耗品の提供を専門としています。メカニカルアロイング、粒子径縮小、または化学反応の駆動がお客様の目標であっても、当社の装置は正確な制御と再現性のある結果を保証します。

私たちは、お客様が以下を達成するお手伝いをします。

- 正確なプロセス制御:目標の結果に合わせて、速度、時間、雰囲気などのパラメーターを最適化します。

- 汚染の最小化:サンプルの純度を保護するために、さまざまな粉砕媒体材料から選択します。

- 効率の向上:材料開発と化学合成のワークフローを加速します。

当社のソリューションがお客様のプロジェクトをどのように前進させることができるか、ぜひご相談ください。今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- 高エネルギープラネタリーボールミル 実験室用水平タンク型粉砕機

- 実験室用プラネタリーボールミル 回転ボールミル

- 実験室用水平遊星ボールミル粉砕機

- 高エネルギー全方向性プラネタリーボールミル粉砕機(実験室用)

- 高エネルギー全方向性プラネタリーボールミル機(実験室用)

よくある質問

- 複合カソードに2mmのビーズを使用した遊星ボールミルの具体的な処理目的は何ですか?

- IZOターゲットにおける遊星ボールミルの主な役割は何ですか?材料準備における原子レベルの均一性を達成すること

- なぜ1DN/0DNリチウムリッチ反ペロブスカイトの合成には、炉よりもメカノケミカル合成装置が好まれるのですか?

- マグネシウム系合金廃棄物の水素製造における活性化において、遠心ボールミルの役割は何ですか?

- Si-Cアノード合成におけるステンレス鋼ボールミルジャーの役割とは?高エネルギーミルエネルギー伝達を最適化する

- MgドープNASICON固体電解質合成における遊星ボールミルの役割は何ですか?

- RPPO合成における遊星ボールミルの役割は何ですか?固相反応速度論をマスターする

- ボールミルの目的とは?材料合成と改質のための多用途ツール