RFスパッタリングの主な欠点は、堆積速度が著しく遅いこと、システムコストと複雑性が高いこと、そして厚く応力の低い膜を製造する上での課題です。より単純な直流(DC)方式とは異なり、高周波(RF)スパッタリングには高価な電源とインピーダンス整合ネットワークが必要であり、プロセス全体が遅くなり、設備投資も大きくなります。

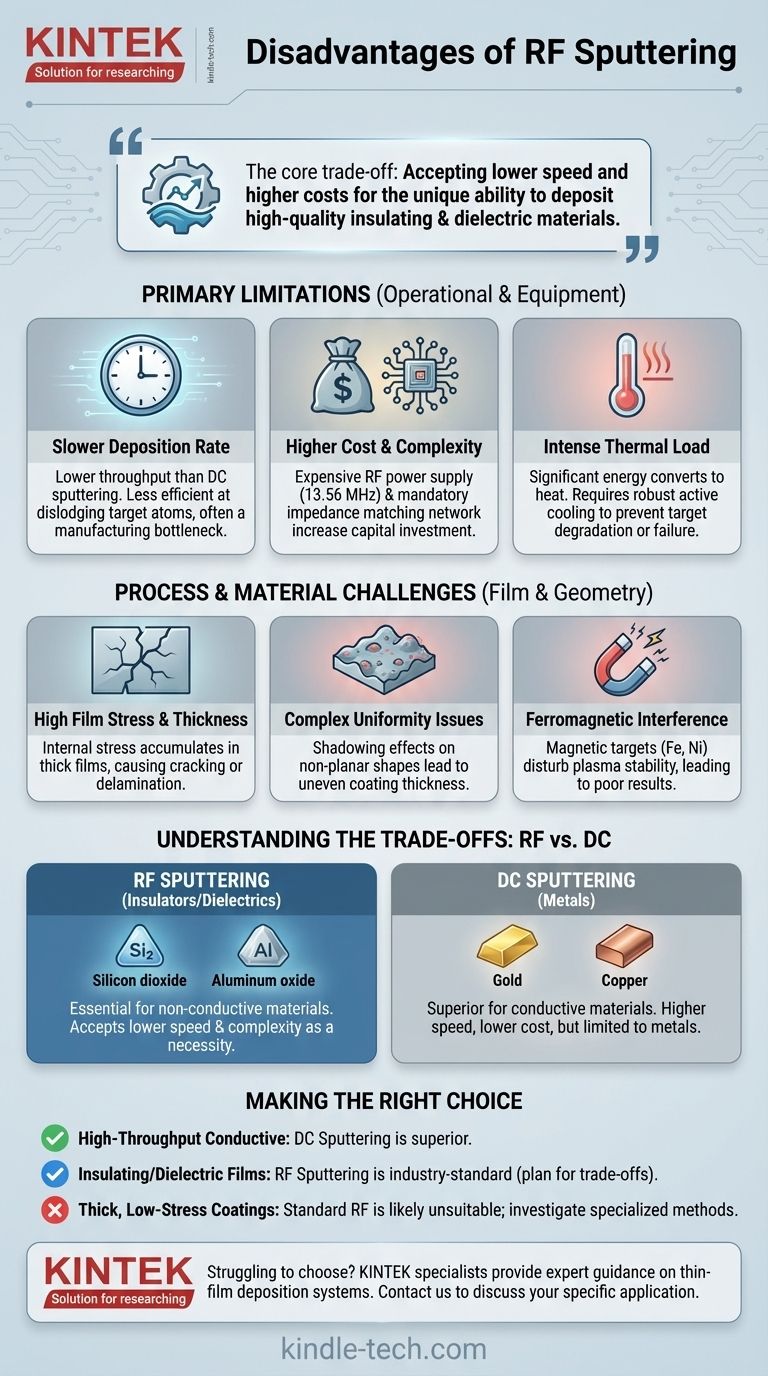

RFスパッタリングの核心的なトレードオフは、単純なDCスパッタリングのような方法では実行できない、高品質の絶縁体および誘電体材料を堆積できるという独自の能力と引き換えに、速度の低下とコストの増大を受け入れることです。

RFスパッタリングの主な制限

多用途性がある一方で、RFスパッタリングプロセスには、その動作物理学と機器要件に関連する固有の欠点があります。

堆積速度

最も頻繁に挙げられる欠点は、堆積速度が遅いことです。導電性材料に対するDCスパッタリングと比較して、RFスパッタリングは、与えられた入力電力に対するターゲット原子の剥離効率が根本的に低くなります。

磁石を追加する(RFマグネトロンスパッタリング)ことで電子を閉じ込めてレートを改善できますが、高スループット製造においては依然としてボトルネックとなることがよくあります。

コストとシステムの複雑性

RFスパッタリングシステムは、DCのものと比較して著しく高価で複雑です。これは主に2つの重要なコンポーネントによって引き起こされます。

1つ目は、連邦規制の周波数(通常13.56 MHz)で動作するRF電源であり、製造コストが高くなります。2つ目は、電源からプラズマへの最大電力伝送を保証し、機器の損傷につながる電力反射を防ぐために不可欠で複雑なデバイスである、必要なインピーダンス整合ネットワークです。

熱管理

スパッタリングターゲットに印加されるエネルギーの大部分は、原子をスパッタリングするための運動エネルギーではなく、熱に変換されます。この強烈な熱負荷は、堅牢な冷却システムによって積極的に除去されなければなりません。

冷却が不十分だと、ターゲットの劣化、一貫性のない堆積速度、さらにはターゲット接合部の壊滅的な故障につながる可能性があります。

プロセスおよび材料固有の課題

主な制限に加えて、特に特定の材料や膜の要件がある場合、堆積プロセス自体でいくつかの課題が発生します。

膜応力と厚さ

RFスパッタリングされた膜は、しばしば高い内部残留応力を示します。薄いコーティングでは管理可能ですが、この応力は膜が厚くなるにつれて蓄積します。

これにより、クラック、剥離、または基板からの剥離の問題なしに、厚い高性能コーティングを製造することが非常に困難になります。

複雑な形状への均一性

複雑で非平面的な形状の基板上に完全に均一なコーティングを実現することは大きな課題です。スパッタリングプロセスの指向性により、シャドウイング効果が生じ、ターゲットに面した表面では膜が厚くなり、他の表面では薄くなる可能性があります。

強磁性ターゲットに関する問題

鉄やニッケルなどの磁性材料をスパッタリングする場合、ターゲット自体の磁場がRFプロセスおよびマグネトロン閉じ込めを妨害する可能性があります。これによりプラズマが乱れ、プロセスの不安定性や不十分な堆積結果につながります。

トレードオフの理解:RF対DCスパッタリング

RFスパッタリングの欠点は、その主要な代替手段であるDCスパッタリングの文脈で理解するのが最も適切です。両者の選択は、ほぼ常にターゲット材料によって決定されます。

核心的な違い:ターゲット材料

DCスパッタリングは導電性材料(金属)にのみ使用できます。絶縁体ターゲットに直流を印加すると、表面に正電荷が蓄積し、ほぼ即座にスパッタリングプロセスが停止します。

RFスパッタリングは、交流(AC)電場を使用することでこれを解決します。電圧の急速な振動により電荷の蓄積を防ぎ、二酸化ケイ素(SiO₂)や酸化アルミニウム(Al₂O₃)などの絶縁体および誘電体材料を堆積するための不可欠な技術となります。

速度対多用途性

これにより明確な決定点が生じます。DCスパッタリングは、速度が速くコストが低いため、金属には優れた選択肢です。RFスパッタリングは絶縁体にとって必要な選択肢であり、その関連する欠点は、材料の多用途性のための必要なトレードオフとして受け入れられます。

アプリケーションに最適な選択を行う

適切なスパッタリング技術を選択するには、プロセスの能力と主な目標を一致させる必要があります。

- 導電性材料の高速堆積が主な焦点である場合: 優れた速度と低い運用コストのため、DCマグネトロンスパッタリングが明確な選択肢です。

- 絶縁膜または誘電体膜の堆積が主な焦点である場合: RFスパッタリングは業界標準のソリューションであり、速度とシステム複雑性における固有のトレードオフを計画する必要があります。

- 厚く、応力の低いコーティングの作成が主な焦点である場合: 標準のRFスパッタリングは不適切である可能性が高いため、特殊な低応力堆積技術またはまったく別の方法を調査する必要があります。

最終的に、これらの制限を理解することで、特定の材料と性能要件に最適な堆積ツールを選択できるようになります。

要約表:

| 欠点 | 主な影響 |

|---|---|

| 堆積速度の遅さ | 金属に対するDCスパッタリングと比較してスループットが低い。 |

| コストと複雑性の高さ | 高価なRF電源とインピーダンス整合ネットワークが必要。 |

| 高い膜応力 | クラックや剥離なしに厚いコーティングを製造するのが困難。 |

| 熱管理 | 熱の蓄積によるターゲットの損傷を防ぐために堅牢な冷却が必要。 |

絶縁体または誘電体材料に最適なスパッタリング技術の選択に苦労していませんか? KINTEKは、ラボ機器と消耗品を専門とし、薄膜堆積システムに関する専門家のガイダンスを提供することで、研究室のニーズに対応しています。専門家に相談してトレードオフをナビゲートし、研究または生産目標の可能性を最大限に引き出すための最適なソリューションを選択してください。今すぐお問い合わせいただき、特定のアプリケーションについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラボ用途向けCVDダイヤモンド光学窓

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 80L チリング循環器 水槽冷却・低温恒温反応槽用冷却水循環器