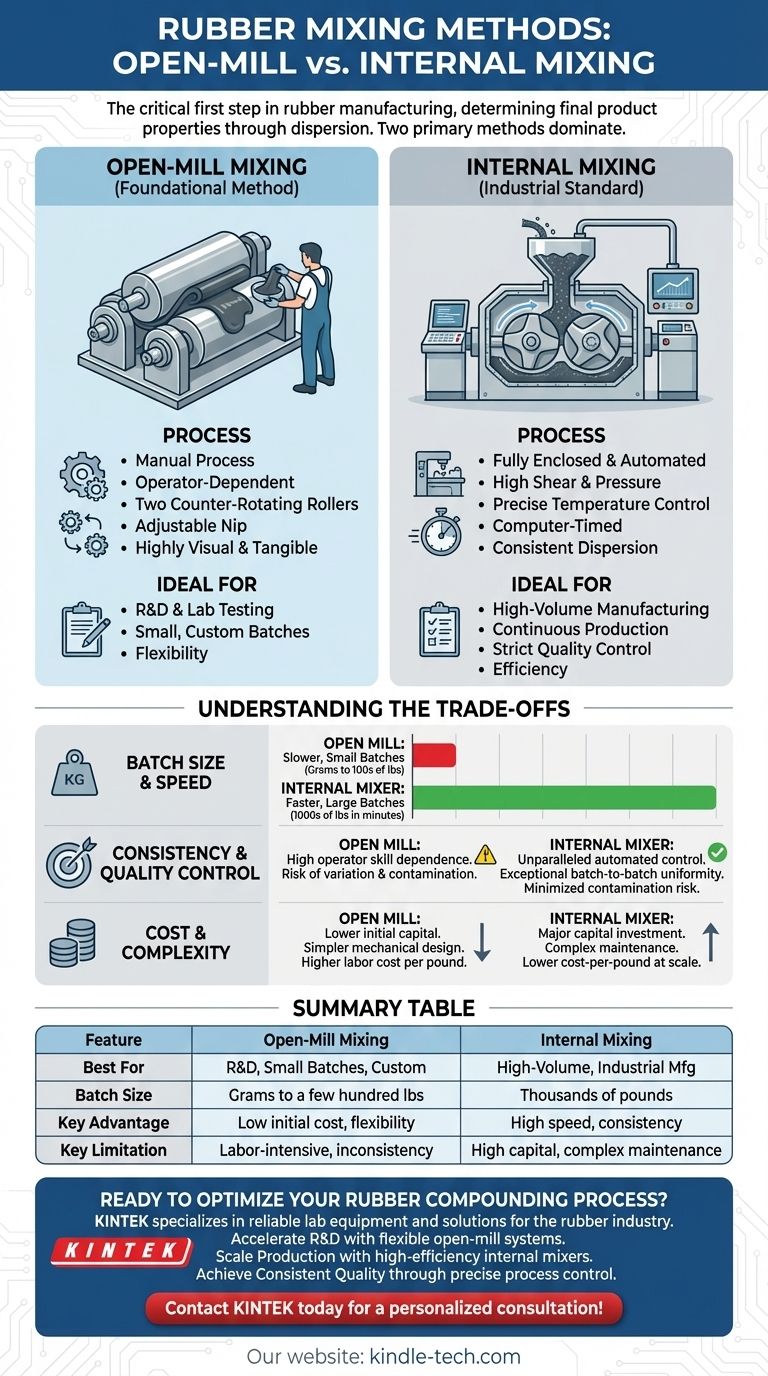

ゴム製造において、最終製品の特性は、それが形になるずっと前に決定されます。重要な最初のステップは混合であり、そこでは主に2つの方法が主流です。それはオープンロール混合と内部混合です。オープンロール混合は、小ロットに適した伝統的で手動のプロセスであり、内部ミキサーは大量生産と高い一貫性のために設計された密閉された自動化システムです。

ゴム混合方法の選択は、生産規模と品質要件によって決まる戦略的な決定です。オープンロールは開発や少量生産に柔軟性を提供しますが、内部ミキサーは大量生産に不可欠な効率と制御性をもたらします。

ゴムコンパウンディングの二つの柱

混合、またはコンパウンディングの目的は、充填剤、加硫促進剤、保護剤などの添加剤を未加工のゴムポリマー中に均一に分散させることです。この分散を達成するために使用される方法は、最終的なゴム材料のコスト、一貫性、性能に直接影響します。

オープンロール混合:基礎的な方法

オープンロールミキサーは、互いに逆方向に回転する2つの大きな鋼鉄製ロールで構成されています。それらの間の隙間は「ニップ」と呼ばれ、調整可能です。

オペレーターは、移動するロールに未加工のゴムを手動で投入し、熱とせん断によってゴムを軟化させます。その後、様々な添加剤がニップに導入され、オペレーターは均質な混合を確実にするために、ゴムシートを何度も切り取り、折りたたんで重ねます。

この方法は視覚的で触覚的であり、その場での調整が可能です。その単純さから、実験室でのテストや小規模なカスタムバッチにとって非常に価値があります。

内部混合:産業標準

内部ミキサー、例えば一般的なバンバリー®ミキサーは、2つの回転する特殊な形状のローターを備えた完全に密閉されたチャンバーです。

原材料はホッパーを通してチャンバーに供給されます。内部では、ローターの形状が巨大なせん断力を発生させ、制御された温度と高圧下でコンパウンドを混合します。プロセス全体は自動化され、正確にタイミングが計られます。

この方法は、バッチごとに一貫性のある均質なコンパウンドを生成する能力の高さ、速度、効率性から、ほぼすべての大規模ゴム製造の標準となっています。

トレードオフの理解

混合方法の選択には、速度、一貫性、コストのバランスを取ることが伴います。それぞれの方法は、明確な利点と限界を示します。

バッチサイズと速度

オープンロールミキサーは、プロセスが手動であり、オペレーターが材料を扱う能力によって制限されるため、本質的に低速です。実験室作業用の数グラムから数百ポンドまでのバッチに最適です。

内部ミキサーは、速度と容量のために設計されています。数千ポンドのバッチをわずか数分で処理でき、産業規模の生産にとって唯一実用的な選択肢となります。

一貫性と品質管理

オープンロール混合における一貫性は、オペレーターのスキルに大きく依存します。これにより、バッチ間、さらには単一バッチ内でのばらつきのリスクが生じます。また、開放的な設計は環境からの汚染の可能性を高めます。

内部ミキサーの密閉された自動化された性質は、比類のない制御を提供します。時間、温度、圧力を正確に管理することにより、優れたバッチ間の一貫性をもたらし、汚染のリスクを最小限に抑えます。

コストと複雑さ

オープンロールミキサーは初期の設備投資コストが大幅に低く、機械設計も単純です。しかし、労働集約的であるため、ゴム1ポンドあたりの処理コストが高くなります。

内部ミキサーは大きな設備投資であり、メンテナンスがより複雑です。規模が大きくなると、その高い処理能力と低い労働要件により、1ポンドあたりのコストがはるかに低くなり、大量生産にとってはるかに経済的になります。

目標に合った正しい選択をする

適切な混合プロセスを選択することは、生産および品質目標を達成するための基本です。

- 研究開発またはカスタムの小ロット生産が主な焦点である場合: オープンロールミキサーは、開発作業に必要な柔軟性、ハンズオンでの制御、および低い初期コストを提供します。

- 厳格な品質管理を伴う大量生産が主な焦点である場合: 内部ミキサーは、大規模な運用に必要な効率性、速度、一貫性を達成するための決定的なソリューションです。

- コスト効率と容量のバランスを取ることが主な焦点である場合: 損益分岐点が重要です。小規模で不定期な生産にはオープンロールミキサーの方が経済的ですが、継続的な大量生産には内部ミキサーの方が優れた投資収益率(ROI)を提供します。

最終的に、各混合方法の基本的な能力を理解することで、特定の品質と生産量の目標に合わせて製造戦略を調整することが可能になります。

要約表:

| 混合方法 | 最適用途 | バッチサイズ | 主な利点 | 主な制限 |

|---|---|---|---|---|

| オープンロール混合 | 研究開発、小ロット、カスタム生産 | グラムから数百ポンド | 初期費用が低い、オペレーターの柔軟性 | 労働集約的、バッチ間の一貫性の可能性の欠如 |

| 内部混合 | 大量生産、産業製造 | 数千ポンド | 高速、優れたバッチ間の一貫性 | 高い設備投資、複雑なメンテナンス |

ゴムコンパウンディングプロセスを最適化する準備はできましたか?

適切な混合装置の選択は、ゴム製品の品質、一貫性、コスト効率にとって極めて重要です。研究室で新しいコンパウンドを開発している場合でも、大量生産に向けてスケールアップしている場合でも、KINTEKはあなたのニーズを満たす専門知識と機器ソリューションを持っています。

私たちは、ゴム業界向けの信頼性の高い実験室機器と消耗品を提供することを専門としており、以下のことを支援します。

- 柔軟なオープンロールシステムによる研究開発の加速。

- 高効率な内部ミキサーによる生産規模の拡大。

- 正確なプロセス制御による一貫した品質の達成。

当社の専門家が、特定の目標に最適な混合ソリューションの選択をお手伝いします。パーソナライズされたコンサルテーションについては、今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

- 実験室用ボルテックスミキサー、オービタルシェーカー、多機能回転振動ミキサー

- 効率的なサンプル混合と均質化のための実験用ディスク回転ミキサー

- 医薬品および化粧品用途向け 高せん断ホモジナイザー

- 実験材料・分析用金属顕微鏡試料作製機

- 三次元電磁ふるい分け装置