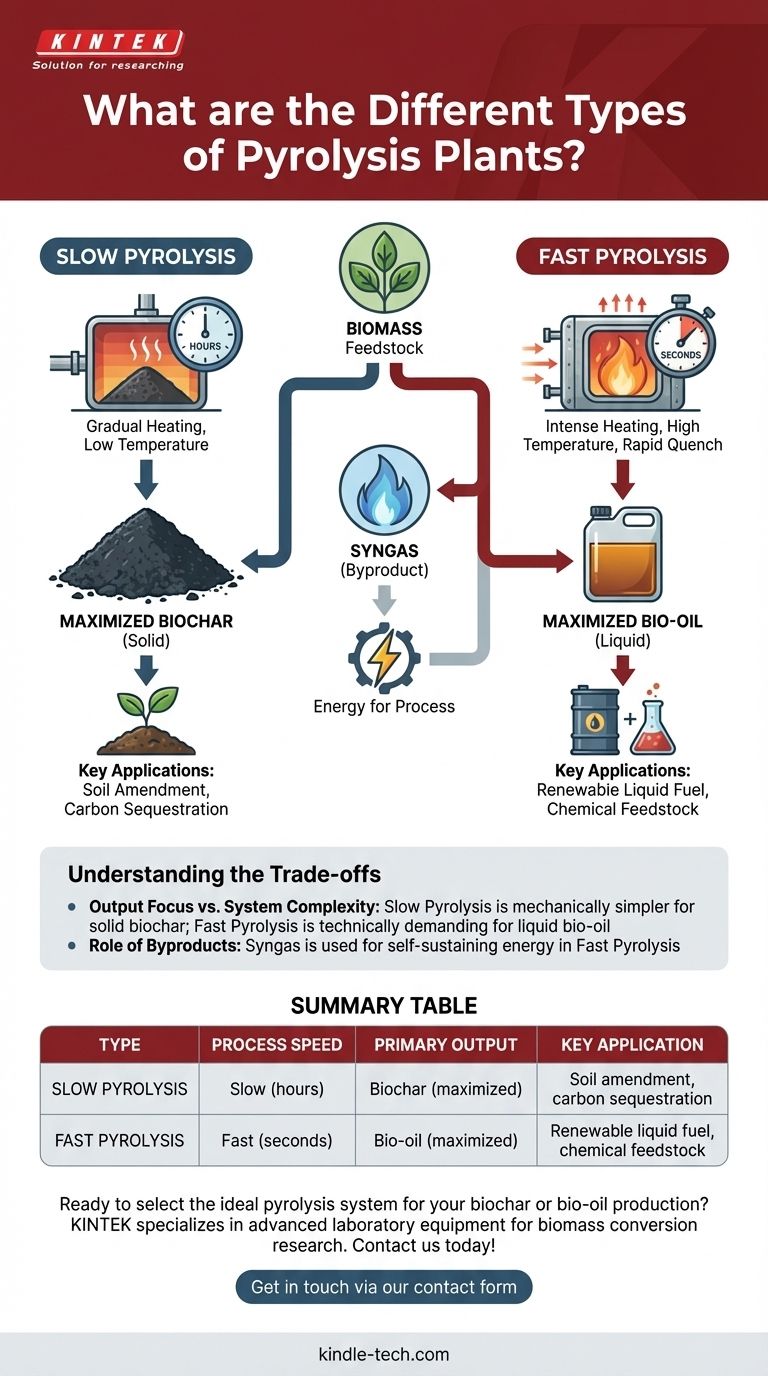

熱分解技術は、その核心において2つの主要なカテゴリーに分けられます。これらのプラントの種類は、そのサイズや複雑さではなく、有機材料を処理する速度によって区別されます。主な種類は低速熱分解と高速熱分解であり、どちらを選択するかによって、得られる主要な出力が根本的に決まります。

低速熱分解プラントと高速熱分解プラントのどちらを選択するかは、どちらが優れているかではなく、何を生産しようとしているかによります。低速熱分解は固体のバイオ炭を最大化するように設計されており、高速熱分解は液体のバイオオイルを生成するように最適化されています。

核心的な区別:プロセス速度と熱

これらのシステム間の根本的な違いは、加熱速度と滞留時間、つまりバイオマスがどれだけ速く加熱され、どれくらいの時間その温度に保たれるかです。この単一の要因が、最終製品に大きく異なる化学反応の連鎖を引き起こします。

低速熱分解:固体のバイオ炭を最大化する

低速熱分解は、比較的低い温度で長時間(しばしば数時間)バイオマスを加熱するプロセスです。この段階的で制御された「調理」プロセスにより、ほとんどの揮発性成分がガスとして放出されます。

主な結果は、バイオ炭として知られる安定した炭素が豊富な固体です。プロセスが遅いため、炭素構造が形成され安定化する時間が十分にあり、固体の収率が最大化されます。

高速熱分解:液体のバイオオイルを最大化する

高速熱分解は最も一般的な工業的方法であり、逆の原理で動作します。バイオマスを非常に短い時間(しばしば2秒未満)で非常に高い温度にさらします。

この強烈で急速な加熱により、有機ポリマーが蒸気に「分解」されます。これらの蒸気は直ちに冷却、または「急冷」され、バイオオイルとして知られる液体に凝縮されます。このプロセスでは、約60%のバイオオイル、20%のバイオ炭、20%の合成ガスが生成されます。

トレードオフを理解する

熱分解技術を選択するには、プロセスの複雑さと出力の優先順位における固有の妥協点を理解する必要があります。各アプローチは特定の成果のために設計されています。

出力重視 vs. システムの複雑さ

低速熱分解システムは、高速熱分解に必要な洗練された反応器や急速な急冷システムを必要としないため、機械的に単純である場合があります。その目的は単純明快です。安定した固体を生産することです。

高速熱分解プラントは、より技術的に要求が厳しいです。蒸気が正しく生成され凝縮されることを確実にするために、温度、圧力、タイミングの正確な制御が必要です。この複雑さは、輸送可能な液体エネルギーキャリアを生産するための代償です。

副産物の役割

どちらのプロセスでも、気体の副産物が生成されます。高速熱分解では、この非凝縮性ガスは合成ガスと呼ばれます。

この合成ガスは廃棄物ではありません。しばしば回収され、熱分解反応器を加熱するために必要なエネルギーを供給するために現場で燃焼され、プロセス全体をよりエネルギー効率が高く、自立的にします。

目標に合った適切な選択をする

適切な熱分解プラントとは、意図する用途と望ましい最終製品に直接合致するものです。

- 農業、土壌改良、または長期的な炭素隔離が主な焦点である場合:安定したバイオ炭の収率を最大化するように設計されているため、低速熱分解が理想的な選択肢です。

- 再生可能な液体燃料または化学原料の生産が主な焦点である場合:そのプロセス全体が蒸気をバイオオイルに捕捉・凝縮するように最適化されているため、高速熱分解が必要な技術です。

最終的に、固体または液体を生成するという戦略的な目標が、適切な熱分解技術を選択する上で最も重要な単一の要因となります。

要約表:

| 種類 | プロセス速度 | 主要な出力 | 主な用途 |

|---|---|---|---|

| 低速熱分解 | 低速(数時間) | バイオ炭(最大化) | 土壌改良、炭素隔離 |

| 高速熱分解 | 高速(数秒) | バイオオイル(最大化) | 再生可能な液体燃料、化学原料 |

バイオ炭またはバイオオイル生産に最適な熱分解システムを選択する準備はできていますか?

KINTEKは、バイオマス変換の研究開発のための高度な実験装置と消耗品を専門としています。農業用途向けのバイオ炭の最適化に注力している場合でも、効率的なバイオオイル生産プロセスの開発に注力している場合でも、当社のチームは成功に必要な正確で信頼性の高い熱分解反応器とシステムを提供できます。

プロジェクトの要件について話し合い、KINTEKのソリューションがラボの効率を高め、研究を加速する方法を発見するために、今すぐお問い合わせください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ラボジョークラッシャー

- 小型真空熱処理・タングステン線焼結炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器