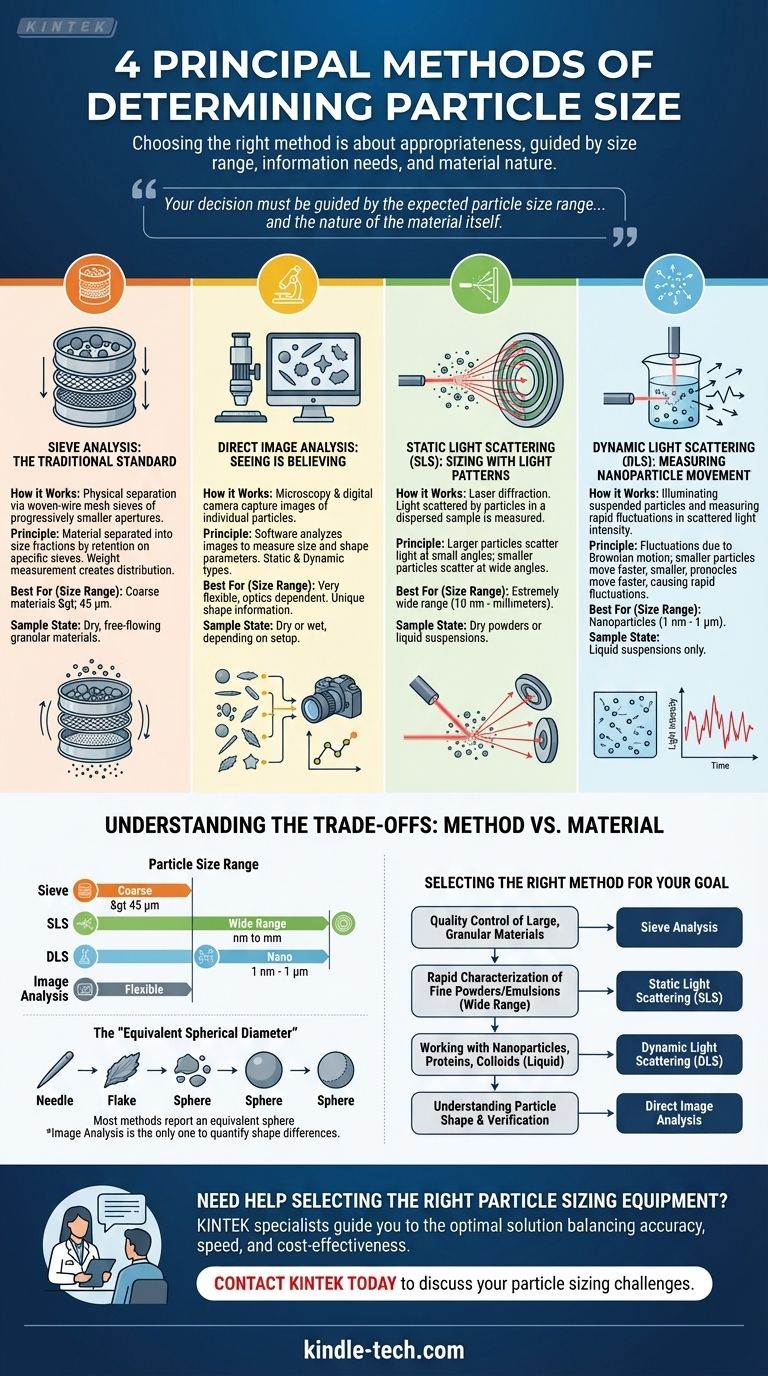

粒度を決定するための4つの主要な方法は、ふるい分け分析、直接画像解析、静的光散乱(レーザー回折としても知られる)、および動的光散乱です。これら4つすべてが粒度を測定しますが、それぞれが大きく異なる原理に基づいて動作し、異なる種類の材料やサイズ範囲に適しています。方法の選択は、結果の正確性と関連性に直接影響するため、極めて重要です。

適切な粒度測定方法を選択することは、「最良の」方法を見つけることではなく、最も適切な方法を見つけることです。あなたの決定は、サンプルの予想される粒度範囲、必要な情報(例:サイズ対形状)、および材料自体の性質によって導かれる必要があります。

各方法の詳細

各技術は、粒子の世界への独自の窓を提供します。それらがどのように機能するかを理解することが、分析に正しいツールを選択するための第一歩です。

ふるい分け分析:伝統的な標準

ふるい分け分析は、最も伝統的で直感的な方法です。これは、次第に開口部が小さくなる一連の金網ふるいにサンプルを通すことを伴います。

材料は、どのふるいに保持されるかに基づいて、異なるサイズ画分に物理的に分離されます。各ふるい上の材料の重量を測定することにより、粒度分布が作成されます。

この技術は堅牢で安価であり、通常45マイクロメートルより大きい、より大きな乾燥した自由流動性の粒状材料の特性評価に最適です。

直接画像解析:見ることは信じること

この方法は、顕微鏡とデジタルカメラを使用して個々の粒子の画像をキャプチャします。その後、ソフトウェアがこれらの画像を解析して、さまざまなサイズ、そして最も重要なことに、形状パラメータを測定します。

主に2つのタイプがあります。

- 静止画像解析: 粒子は顕微鏡スライド上に分散され、静止中に測定されます。

- 動的画像解析: 粒子はカメラレンズの前を流れ、動きながら測定されます。

画像解析は、サイズだけでなく、異なる形状の粒子を区別する直接的な視覚情報を提供する能力においてユニークです。

静的光散乱(SLS):光のパターンでサイズを測定

レーザー回折(LD)とも呼ばれるこれは、非常に人気があり自動化された方法です。レーザー光線が分散された粒子のサンプルを通過し、散乱された光が多数の検出器によって測定されます。

根本原理は単純です:大きな粒子は小さい角度で光を散乱し、小さな粒子は広い角度で光を散乱します。その後、アルゴリズムが測定された散乱パターンを生成する粒度分布を計算します。

SLSは非常に高速であり、ナノメートルからミリメートルまでの非常に広い測定範囲をカバーするため、微粉末からエマルションまで、あらゆるものに多用途に使えます。

動的光散乱(DLS):ナノ粒子の動きを測定

動的光散乱は、サブミクロンおよびナノメートルの範囲の粒子にとってのゴールドスタンダードです。これは、液体に懸濁された粒子を照射し、散乱光強度の急速な変動を測定することによって機能します。

これらの変動は、ブラウン運動による粒子のランダムな動きによって引き起こされます。小さな粒子は液体中をより速く動き、大きな粒子はよりゆっくりと動きます。この変動の速度は粒度と直接相関しています。

DLSは、液体懸濁液中の非常に小さな粒子に特化しており、乾燥した粉末には直接使用できません。

トレードオフの理解:方法対材料

単一の方法がすべてのアプリケーションに完璧ということはありません。主なトレードオフは、サイズ範囲、得られる情報の種類、およびサンプルの性質との間にあります。

粒度範囲

各方法の有効範囲は、最も重要な差別化要因です。

- ふるい分け分析: 粗い材料(> 45 µm(マイクロメートル))に最適です。

- レーザー回折(SLS): 非常に広い範囲、約10 nmから数ミリメートルまで。

- 動的光散乱(DLS): ナノスケールに特化しており、通常約1 nmから約1 µmまで。

- 画像解析: 非常に柔軟ですが、使用される倍率と光学系に依存します。

「等価球径」

画像解析を除き、ほとんどの方法は粒子の実際の形状を「見ません」。それらは、散乱光や体積などの特性を測定し、等価球径を報告します。

これは、同じ信号を生成する完全な球の直径です。針やフレークのような非球形の粒子の場合、これは方法間で異なる結果をもたらす可能性があります。画像解析は、これらの形状の違いを定量化する唯一の方法です。

サンプルの状態:乾燥対湿潤

サンプルの自然な状態も選択を導きます。ふるい分け分析は通常、乾燥した粉末に対して行われます。DLSは、サンプルが液体に懸濁されている必要があります。レーザー回折と画像解析は、乾燥した粉末と液体の懸濁液の両方を処理するためのアクセサリを備えていることがよくあります。

目標に最適な方法の選択

情報に基づいた決定を下すには、方法の強みを主要な分析目的に合わせます。

- 主要な焦点が、大きくて粒状の材料の品質管理である場合: ふるい分け分析は、最も信頼性が高く費用対効果の高い出発点です。

- 主要な焦点が、広いサイズ範囲にわたる微粉末またはエマルションの迅速な特性評価である場合: 静的光散乱(レーザー回折)は、速度、範囲、および自動化の最適な組み合わせを提供します。

- 主要な焦点が、液体中のナノ粒子、タンパク質、またはコロイドの取り扱いである場合: 動的光散乱は、サブミクロンスケールにおける業界標準です。

- 主要な焦点が、粒子の形状の理解、または他の方法の結果の視覚的検証である場合: 直接画像解析は、他のどの方法も提供できない貴重な視覚的確認と形状メトリックを提供します。

結局のところ、各方法の背後にある原理を理解することが、特定の課題に対して最も正確で関連性の高いデータを提供する技術を選択できるようにします。

要約表:

| 方法 | 最適(サイズ範囲) | 主要原理 | サンプル状態 |

|---|---|---|---|

| ふるい分け分析 | 粗い材料(> 45 µm) | メッシュサイズによる物理的分離 | 乾燥粉末 |

| 静的光散乱(SLS/レーザー回折) | 広い範囲(10 nm - mm) | 光の散乱角度 | 乾燥粉末または液体懸濁液 |

| 動的光散乱(DLS) | ナノ粒子(1 nm - 1 µm) | ブラウン運動の速度 | 液体懸濁液 |

| 直接画像解析 | 形状解析と検証 | 顕微鏡法とデジタルイメージング | セットアップによる乾燥または湿潤 |

適切な粒度測定装置の選択でお困りですか?

正確で関連性の高い実験室の結果を得るためには、適切な方法を選択することが不可欠です。KINTEKのチームは、堅牢なふるい振盪機から微粉末やナノ粒子用の高度なレーザー回折システムまで、粒度特性評価のすべてのニーズに対応する適切な実験装置と消耗品を提供することを専門としています。

私たちは、すべての材料がユニークであることを理解しています。私たちの専門家が、特定のアプリケーションに対して正確性、速度、費用対効果のバランスをとる最適なソリューションへとご案内します。

KINTEKに今すぐお問い合わせいただき、粒度測定の課題についてご相談の上、当社のソリューションがお客様の分析能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド